Dans cet article, nous examinerons ce qu'est le moulage par injection, les étapes impliquées dans le processus, les différents types de moulage par injection et les matériaux couramment utilisés. Nous explorerons également le défi important que représente la conception de pièces pour ce processus de moulage. Si vous êtes curieux de connaître le moulage par injection, nous répondrons ci-dessous à bon nombre de vos questions.

Qu'est-ce que le moulage par injection?

Le moulage par injection est un procédé de fabrication de pièces utilisant un moule dans lequel de la matière en fusion est injectée à très haute pression. Le plastique fondu prend les formes découpées dans le moule et conserve sa forme après refroidissement ou durcissement. Le moulage par injection fonctionne avec de nombreux matériaux, notamment les thermoplastiques, les thermodurcissables et les élastomères.

Machines à injecter travailler avec des moules fermés. Cela signifie que le moule est déjà fermé pendant le processus d'injection. Le résultat est que le moulage par injection peut produire des pièces plus complexes et plus précises. Le processus gaspille également moins de matière.

Un seul moule d’injection plastique peut produire des milliers, voire des millions de pièces à l’aide de ce processus de fabrication. Cependant, l'outillage complexe nécessaire pour atteindre cette échelle de production rend les coûts de fabrication initiaux du moulage par injection nettement plus élevés que ceux des autres processus de fabrication.

Le processus de moulage par injection

Il existe différentes variantes du procédé de moulage par injection. Cependant, tous ces processus suivent généralement des étapes similaires guidées par la conception des machines de moulage par injection.

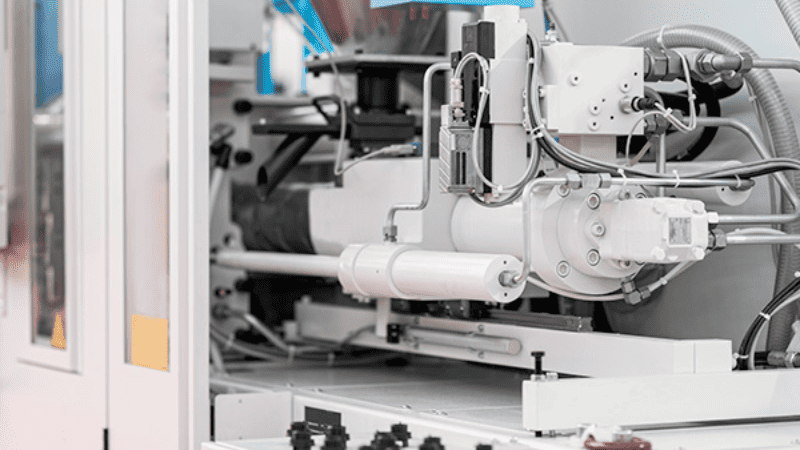

Les machines de moulage par injection comportent trois sections clés. Ceux-ci sont:

- L'unité d'injection

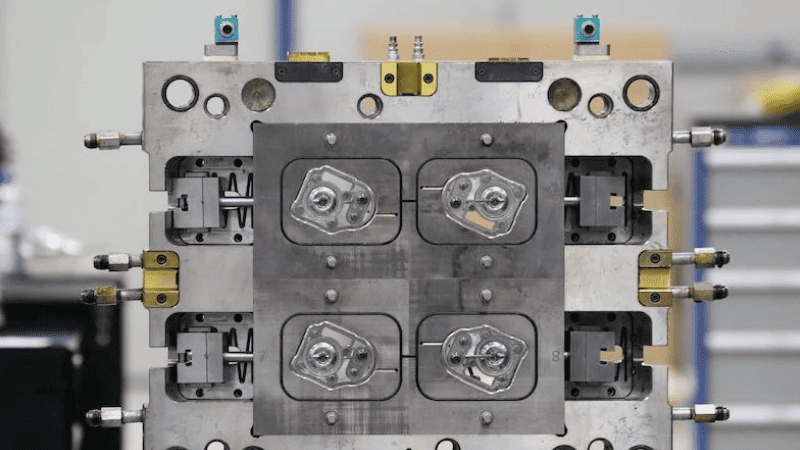

- Le moule

- L'unité de serrage

Comme son nom l’indique, l’unité d’injection force le matériau fondu dans le moule. Cependant, il est également constitué de pièces qui alimentent et font fondre le matériau, qui sont généralement des granulés de plastique.

Le moule est constitué de deux ou plusieurs pièces sur lesquelles la forme de la pièce fabriquée a été usinée. La matière est injectée dans le moule où la pièce se forme et se solidifie avant d'être éjectée.

L'unité de serrage ouvre et ferme le moule à intervalles réguliers. L'unité se ferme pour démarrer l'injection de la matière et la formation de la pièce et s'ouvre lorsque la pièce est prête à être éjectée.

Le processus de moulage peut être résumé dans les étapes ci-dessous.

Étape 1 : Création du moule

Les moules utilisés pour le moulage par injection peuvent être relativement simples ou très complexes selon la pièce finale. Un moule d’injection plastique pourrait n’être rien d’autre qu’une cavité et un noyau. Cela peut également être assez complexe nécessitant l’utilisation d’inserts, de cames à action latérale et d’autres fonctionnalités.

Le moule doit être conçu et usiné sur un matériau adapté avant le début de la fabrication proprement dite.

Étape 2 : fermeture du moule

Le moulage par injection utilise un moule fermé. Cela signifie que le moule doit être fermé avant l'introduction de la matière. L'unité de serrage ferme les deux moitiés du moule en formant un joint étanche.

Étape 3 : Alimentation du matériau

En supposant qu'un matériau approprié ait été sélectionné, le matériau est placé dans la trémie de l'unité d'injection. Il peut être mélangé avec des additifs appropriés, notamment des colorants, des fibres, plastifiants, agents gonflants et lubrifiants.

Outre la trémie, l’unité d’injection dispose également d’une vis alternative à l’intérieur d’un baril chauffé. Les matériaux sont mélangés et acheminés par la vis. Ils fondent sous l’effet de la chaleur et de la pression à l’intérieur du fût.

Les dimensions de la vis et du canon sont conçues pour augmenter la pression du matériau en fusion jusqu'au niveau requis avant l'injection.

Étape 4 : Injection de matériau

Depuis l'unité d'injection, le plastique fondu est injecté dans le moule à travers un système composé d'un grappe, coureurs et portes.

Il s'agit d'une série de canaux et d'ouvertures qui amènent le matériau dans la cavité du moule.

Étape 5 : Refroidissement ou durcissement

Une fois la matière injectée dans le moule, elle est maintenue en place pendant un certain temps. Cela laisse au matériau suffisamment de temps pour refroidir ou durcir. Le plastique se solidifie alors. Des conduites de refroidissement peuvent être utilisées pour augmenter la vitesse à laquelle les pièces se solidifient.

Étape 6 : Ouverture du moule

Une fois les pièces solidifiées, le moule est ouvert par l'unité de serrage.

Étape 7 : Éjection de la pièce

Lors de cette étape, la pièce finie est démoulée. Cela peut être un processus automatique ou manuel. Des broches d'éjection peuvent être nécessaires pour retirer certaines pièces. Une bonne vitesse d’éjection est importante pour maintenir des temps de cycle faibles. Ceci est facilité par bonne conception du moule.

Étape 8 : Post-traitement (facultatif)

Certaines pièces nécessiteront un travail supplémentaire avant d'être prêtes à l'emploi. Cela peut être aussi simple que l'élimination de l'excès de matériau ou la gravure au laser de certains détails de la pièce. Le post-traitement est une étape critique dans la production de nombreuses pièces moulées par injection.

Renseignez-vous maintenant pour des devis rapides !

Types de moulage par injection

Le moulage par injection de thermoplastiques est ce qui vient à l’esprit de la plupart des gens lorsqu’ils entendent parler du moulage par injection. Cependant, il ne s’agit que d’un des 7 types de ce procédé de fabrication.

Ces sept variantes du processus de moulage par injection ont permis de travailler avec plus de matériaux et de créer de nouveaux types de produits.

Moulage par injection thermoplastique

Le moulage par injection thermoplastique est la forme la plus courante de ce processus de fabrication. Cette forme de moulage par injection est utilisée dans la fabrication d’une large gamme de produits allant des couverts et capsules de bouteilles aux touches de clavier et équipements sportifs.

Dans ce processus, le matériau est un thermoplastique qui fond lorsqu’il est chauffé et se solidifie lorsqu’il est refroidi. Le thermoplastique est fondu dans l'unité d'injection et forcé dans le moule où il refroidit, conservant sa forme moulée.

Il y a beaucoup de thermoplastiques qui peuvent être utilisés pour ce processus, notamment l'ABS, le nylon, le polycarbonate, le polypropylène, etc.

Moulage par injection thermodurcissable

Ce processus de moulage par injection remplace les thermoplastiques par des résines plastiques thermodurcissables pour fabriquer des produits. Les thermodurcissables sont formés par des réactions chimiques irréversibles et ne fondent pas lorsqu'ils sont chauffés. Les boutons et les poignées de marmites dans la cuisine sont quelques-uns des produits fabriqués selon ce procédé.

Le processus global est similaire à celui du moulage des thermoplastiques, mais le les barils des unités d'injection sont généralement plus courts.

De plus, les matériaux utilisés pour mouler les pièces thermodurcies doivent être spécialement formulés pour le moulage par injection. Les matériaux doivent être stables en dessous de températures spécifiques pour empêcher le matériau de se fixer à l'intérieur du baril.

Moulage par injection de caoutchouc de silicone liquide (LSR)

Il s'agit d'un procédé de moulage par injection qui implique également un processus de thermodurcissable. Cependant, contrairement au procédé précédent, un matériau de base et un catalyseur, stockés séparément, sont d'abord mélangés avant d'être injectés dans le moule.. Vulcanisation s'ensuit et la pièce durcit sous la forme du moule.

Cette forme de moulage par injection produit des tubes médicaux, des bouchons de seringues, des manchons de protection pour l'électronique et des plaquettes de nez pour lunettes. Le caoutchouc de silicone est également très sûr et le procédé est même utilisé pour fabriquer des sucettes pour bébés.

Autres procédés de moulage par injection

En plus des trois processus ci-dessus, d’autres procédés de moulage par injection pourraient vous intéresser :

- Moulage par micro-injection : Utilisé pour le moulage par injection de très petites pièces. Les pièces produites peuvent peser aussi peu que 0.1 gramme, par exemple les engrenages de montre.

- Moulage par injection multi-composants : Utilisé pour réaliser des pièces multi-matériaux ou multicolores. Il peut combiner des matières plastiques de différentes couleurs et peut être utilisé pour ajouter une surface douce au toucher à une pièce.

- Moulage par injection en deux temps : Cette forme de moulage par injection est également utilisée pour produire des pièces en plastique combinant couleurs et matériaux. Ce procédé utilise des moules spéciaux dans lesquels deux injections de plastique en fusion sont introduites successivement.

- Insérer le moulage : Le polymère thermoplastique ou thermodurcissable est moulé sur une pièce qui est insérée avant la fermeture du moule. Les inserts métalliques sont couramment utilisés lors de la fabrication de pièces en plastique avec des filetages métalliques.

Vous pouvez en savoir plus sur ces processus de moulage dans cet article.

Renseignez-vous maintenant pour des devis rapides !

Matériaux courants pour le moulage par injection

Il existe plus de 25,000 XNUMX types de plastiques pouvant être moulés par injection. Ces matériaux possèdent une large gamme de propriétés adaptées à une liste toujours croissante d’applications.

Elastomers

Les élastomères sont des polymères qui présentent un degré d'élasticité important. Ce sont des matériaux qui peuvent être comprimés ou tirés jusqu'à atteindre plusieurs fois leur taille sans se déformer de façon permanente.

Les matériaux classés comme élastomères sont généralement également thermodurcissables. Comme indiqué précédemment, cela signifie qu’ils ne peuvent pas être fondus et transformés en différentes formes par refroidissement. Cependant, il existe certains élastomères thermoplastiques.

Les deux élastomères couramment utilisés dans le moulage par injection sont le caoutchouc de silicone liquide et le caoutchouc naturel.

1. Caoutchouc de silicone liquide

Cet élastomère thermodurcissable est formé en combinant deux composants dans une réaction catalysée par le platine. Ce matériau possède de nombreuses propriétés précieuses et est utilisé pour des pièces de qualité médicale ainsi que pour de nombreux produits de consommation.

Chimiquement, les « épines dorsales » de cet élastomère sont des chaînes de molécules de siloxane.

Ce matériau est injecté via un processus spécial appelé moulage par injection de caoutchouc de silicone liquide. Ce processus est spécialement conçu pour que les deux composants principaux soient mélangés avec les pigments et tout autre additif requis avant d'être injectés dans le moule chauffé.

Plutôt que de refroidir, c’est la réaction chimique appelée réticulation qui provoque la solidification de ce matériau.

Le LSR durcit assez rapidement et présente également une excellente résistance à la déchirure, à la chaleur, à l'huile et à l'eau. C'est aussi assez durable. Le LSR est disponible en différentes qualités en fonction des propriétés souhaitées du produit final.

2. Caoutchouc naturel

Les composés de caoutchouc naturel peuvent également être moulés par injection. Dans ces situations, le caoutchouc subit essentiellement une vulcanisation à l’intérieur du moule chauffé.

Comme d’autres composés thermodurcissables, le moulage par injection du caoutchouc naturel nécessite un contrôle minutieux de nombreux paramètres de processus, notamment les températures et les pressions. Certains additifs peuvent également augmenter les temps de durcissement.

Caoutchouc de silicone est préféré au caoutchouc naturel pour de nombreuses applications. Cependant, le caoutchouc naturel est encore largement utilisé dans des applications telles que la fabrication de joints et de garnitures.

Matières plastiques

Le deuxième groupe de matériaux moulés par injection sont les plastiques. Ce sont spécifiquement thermoplastiques et thermodurcissables. Les plastiques sont des matériaux qui peuvent être facilement moulés sous différentes formes et conservent facilement leur nouvelle forme. Contrairement aux élastomères, il est facile de déformer définitivement une matière plastique.

1. Plastiques thermodurcissables

Les thermodurcissables sont des matériaux qui ne peuvent pas être ramollis une fois durcis. Le durcissement de ces polymères est le résultat d’un durcissement plutôt que d’un refroidissement. Le durcissement est un processus chimique au cours duquel les chaînes polymères se réticulent de manière irréversible. Lorsqu'ils sont chauffés à haute température, les thermodurcissables brûlent.

Le moulage par injection de polymères thermodurcissables représentait un défi technique plus important que celui des thermoplastiques. Sans un contrôle adéquat du processus, les matériaux peuvent durcir et prendre à l'intérieur du fût plutôt que dans le moule.

Ce défi a été surmonté en modifiant la conception de la vis et du canon, ainsi qu'en améliorant la stabilité des matériaux à des températures plus élevées. Les thermodurcissables présentent plusieurs avantages par rapport aux thermoplastiques, notamment :

- Améliorée résistance à la chaleur

- Une plus grande durabilité

- Permet des finitions très brillantes

- Meilleure stabilité dimensionnelle, etc.

D'un autre côté, les thermodurcissables sont également fragiles et ne peuvent pas être recyclés.

Des exemples de thermodurcissables pouvant être utilisés dans le moulage par injection comprennent l'époxy, le phénolique et le polyuréthane.

Les thermodurcissables sont utilisés pour fabriquer des roulements à grande vitesse, des boîtiers pour l'électronique, des composants en plastique dans les équipements de cuisine et des pièces et composants automobiles.

2. Thermoplastiques

Le moulage par injection de thermoplastiques était bien établi bien avant que cette technologie ne soit utilisée pour mouler des thermodurcissables. Par conséquent, thermoplastiques restent les matériaux les plus couramment utilisés dans le moulage par injection.

Les thermoplastiques sont des polymères qui fondent lorsqu'ils sont chauffés et se solidifient lorsqu'ils sont refroidis. La solidification des thermoplastiques est réversible. Il n'y a aucun risque que le matériau se fixe de manière permanente à l'intérieur du fût comme avec les polymères thermodurcissables. Cela les rend plus faciles à utiliser pour ce processus de moulage.

Les thermoplastiques ont de nombreuses propriétés intéressantes, notamment :

- Meilleure résistance à la corrosion et aux produits chimiques que les thermodurcissables

- Grande ductilité

- Excellente résistance aux chocs

Cependant, peut-être, le principal avantage des thermoplastiques est qu’ils sont hautement recyclables. Cela signifie qu’il est possible de réduire considérablement la quantité de déchets générés par ces matériaux. En revanche, ils résistent mal à la chaleur et aux UV.

Les thermoplastiques couramment utilisés comprennent :

- ABS

- Polypropylène (PP)

- Teflon

- Acrylique

- polystyrène

- Nylon

Les thermoplastiques sont utilisés pour fabriquer des récipients en plastique, des meubles, des ustensiles de cuisine, des pièces automobiles, etc. grâce à la technologie du moulage par injection.

Prototypage et conception en moulage par injection

Le prototypage est une étape importante dans les premières étapes du moulage par injection. Sans prototypage, vous pourriez dépenser des dizaines, voire des centaines de milliers de dollars pour un produit défectueux.

Une conception appropriée est également importante dans le moulage par injection. Toute conception de produit utilisée doit être optimisée pour le processus de moulage par injection.

- Importance de la production de prototypes dans le moulage par injection

Les prototypes sont les premiers échantillons du produit final. Prototypes sont utilisés pour tester l'apparence, le fonctionnement et les performances du produit une fois qu'il sera finalement produit. Les prototypes sont utilisés dans de nombreux processus de fabrication. Ils sont importants dans le moulage par injection car :

- Les prototypes confirment que le produit fonctionnera comme prévu.

- Le prototypage permet aux concepteurs et aux clients d'identifier les zones problématiques dans la conception et d'apporter des améliorations.

- Le prototypage aide à identifier les caractéristiques qui pourraient ne pas être réalisables pour le moulage par injection.

- Les utilisateurs potentiels peuvent fournir des commentaires sur les premiers prototypes afin d'éviter la fabrication de produits impopulaires.

- Le prototypage garantit que le client approuve le produit final avant le début de la production.

- Le prototypage élimine les coûts qui seraient encourus si une conception défectueuse était mise en production.

Il existe différentes manières de prototyper des produits pour le moulage par injection. Une option consiste à utiliser Impression 3D. Cela peut être une option de prototypage très abordable, mais elle a ses limites. Le moulage par injection peut également être utilisé pour le prototypage. Les moules de prototypage peuvent coûter une fraction de ce que coûtent les moules de production. Vous pouvez en savoir plus sur ces deux options de prototypage dans cet article.

- Maîtriser les angles de dépouille dans la conception de moulage par injection

Un angle de dépouille est une légère conicité des parois verticales de la pièce moulée qui garantit qu'elles ne sont pas parallèles aux parois du moule. Cela réduit les frottements entre la pièce finie et les parois du moule lors de l'éjection.

Les angles de dépouille facilitent le retrait des pièces finies du moule. De ce fait, ils bénéficient d’avantages supplémentaires tels que :

- Amélioration finition de surface sur pièces moulées

- Durée de vie accrue des moules

- Aide à préserver les textures des pièces finies

- Améliore l'intégrité des pièces

- Réduit les temps de cycle grâce à des vitesses d'éjection plus rapides, etc.

Toutes les faces verticales doivent avoir au moins 0.5 degrés de dépouille. Cependant, il est souvent nécessaire d’en appliquer davantage.

Par exemple, s’il y a une légère texture sur la pièce finie, l’angle de dépouille doit être d’environ 3 degrés. Pour une texturation épaisse, l'angle de dépouille doit être d'au moins 5 degrés. D'autres caractéristiques qui nécessitent des considérations spécifiques en matière d'angle de dépouille incluent les filetages, les trous et les nervures.

Les angles de dépouille font partie des caractéristiques de conception les plus importantes à prendre en compte et discutez avec votre fabricant avant la production.

Renseignez-vous maintenant pour des devis rapides !

Systèmes et outils pour le moulage par injection

Les systèmes et outils utilisés dans le moulage par injection sont tout sauf simples. Même les pièces les plus simples et sans fioritures peuvent nécessiter l'utilisation de systèmes assez complexes pour garantir que les pièces sont produites à des vitesses optimales et à de faibles coûts sans sacrifier la qualité.

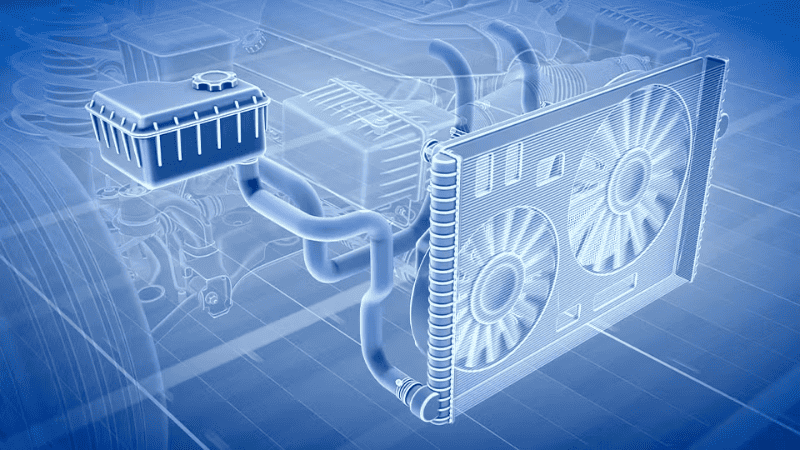

- Rôle des systèmes de refroidissement dans le moulage par injection

Le refroidissement est une partie discrète du processus de fabrication par moulage par injection. Malgré cela, il s’agit de l’un des systèmes les plus cruciaux pour garantir une production de pièces réussie et rentable.

Le refroidissement est nécessaire dans le moulage par injection car c'est ce qui garantit que le matériau se solidifie et conserve la forme du moule avant l'éjection. Pour réduire au maximum les délais de production, le refroidissement doit être effectué le plus rapidement possible.

Les pièces moulées par injection peuvent être refroidies à l’air ou à l’eau. Le refroidissement par air est adéquat pour les pièces ayant des besoins de refroidissement minimes, mais il entraîne néanmoins des temps de cycle plus longs et transfère la chaleur vers la zone environnante.

Le refroidissement par eau est plus efficace puisque l’eau est un meilleur conducteur thermique. Dans ce cas, « l'eau » est en fait un mélange d'eau, de glycol, de biocide et d'autres substances qui permettent un meilleur refroidissement ou préviennent des problèmes tels que la croissance bactérienne et la corrosion.

Lorsqu'ils sont correctement mis en œuvre, les systèmes de refroidissement dans le moulage par injection présentent des avantages tels que :

- Réduction des temps de cycle. Cela se traduit par une production plus rapide et donc moins coûteuse.

- Moins de défauts de pièces causés par un refroidissement irrégulier de la pièce moulée, par exemple des marques de déformation et d'enfoncement

Les systèmes de refroidissement utilisés dans le moulage par injection peuvent être très complexes. Vous pouvez en savoir plus à leur sujet dans cet article.

- Optimisation des tolérances dans le moulage par injection

Les tolérances de fabrication garantissent que les dimensions de conception spécifiques se situeront dans une certaine plage sur le produit fini. Cela garantit qu’une pièce fabriquée aura la taille nécessaire pour remplir sa fonction. Ceci est également important si le produit fait partie d'un assemblage.

Sans l'expertise appropriée, fabriquer des pièces ayant les bonnes tolérances peut s'avérer assez difficile car :

- Les pièces moulées par injection rétréciront dans une certaine mesure lors du refroidissement.

- Le gauchissement, l'affaissement et d'autres déformations pouvant survenir sur les pièces moulées par injection peuvent modifier les dimensions des pièces.

En règle générale, plus les tolérances nécessaires sont strictes, plus le processus de fabrication sera coûteux. Atteindre des tolérances plus strictes nécessite un plus grand soin lors de la sélection des matériaux et de l’usinage du moule. Cela nécessite également une surveillance plus étroite des paramètres du processus.

Certaines des mesures qui peuvent être prises pour obtenir des tolérances plus strictes comprennent :

- Choisir des matériaux avec des taux de retrait hautement prévisibles.

- Choisir un matériau de moule qui se comporte de manière cohérente tout au long des cycles de production.

- Optimisez le refroidissement de la pièce moulée par injection.

- Utilisez des capteurs pour mesurer de près les paramètres du processus tels que pression d'injection et les températures tout au long du cycle.

- Évitez les éléments de conception susceptibles d’entraîner des défauts tels que des murs épais.

- Automatisez les contrôles des processus afin que les paramètres puissent être automatiquement ajustés pour les maintenir dans certaines limites.

Le client doit connaître les tolérances qui seront utilisées pour fabriquer sa pièce. Les pièces nécessaires à l'exécution de fonctions spécifiques doivent respecter des tolérances spécifiques pour remplir correctement leur fonction. Si une pièce doit être incluse dans un assemblage, elle devra respecter des tolérances spécifiques pour s'adapter à l'assemblage.

Pour le constructeur, l'importance de optimiser pour les bonnes tolérances est que cela entraînera un taux de rejet de pièces inférieur. Toute pièce rejetée est un déchet et un taux de rejet élevé entraînera un processus plus coûteux.

Renseignez-vous maintenant pour des devis rapides !

Techniques et processus de moulage par injection

Avoir le bon outillage est important pour obtenir de bons résultats en moulage par injection. Cependant, il existe d’autres facteurs qui contribuent à de bons résultats et à un cycle de production réussi. Maintenir des temps de cycle faibles et mettre en œuvre un système de contrôle qualité efficace sont deux de ces facteurs.

Stratégies pour réduire le temps de cycle dans le moulage par injection

Atteindre un temps de cycle court est l’un des objectifs les plus importants du moulage par injection. Une réduction en pourcentage de vos temps de cycle pourrait se traduire par des économies de l’ordre de plusieurs milliers à plusieurs dizaines de milliers de dollars par an par machine.

Certaines des approches utilisées pour réduire les temps de cycle dans le moulage par injection sont discutés ci-dessous.

1. Ajustez votre machine

Les problèmes de performances peuvent entraîner des temps d’injection plus longs. Il s’agit d’une préoccupation particulière dans le cas des machines plus anciennes qui peuvent ne pas atteindre systématiquement les vitesses et pressions d’injection correctes. En conséquence, la machine peut parfois mettre plus de temps à remplir le moule.

Le remplissage lent des moules augmente les temps de cycle, mais il peut également entraîner des défauts de pièces et donc un taux de rejet de pièces plus élevé. Cela signifie qu'il faudra encore plus de temps pour exécuter la commande.

La meilleure façon d’éviter cela est de maintenir vos machines en excellent état de fonctionnement grâce à un entretien régulier et approprié.

2. Optimiser la conception des moules pour le refroidissement

Le refroidissement prend le plus de temps dans le cycle de moulage par injection. Le taux du Système de refroidissement est considérablement affecté par la conception de votre moule.

Votre moule doit être conçu pour favoriser une bonne répartition de l'agent de refroidissement. Les canaux de refroidissement doivent également être situés de manière à obtenir des taux de refroidissement optimaux. Ils doivent également être nettoyés régulièrement et maintenus en bon état de fonctionnement.

Un bon refroidissement réduit également défauts de pièces. Cela signifie que moins de pièces seront rejetées, ce qui entraînera une livraison plus rapide des produits.

3. Utilisez des murs plus fins

Des parois plus fines entraînent une injection et un refroidissement plus rapides. Cela a un impact significatif sur le temps de cycle. Choisissez le mur le plus fin qui vous donne encore une partie viable.

4. Revoir le choix des matériaux

Certains matériaux s'écoulent plus facilement ou peuvent être remplis à des pressions plus élevées. Cela signifie que le temps de remplissage, qui représente également un pourcentage important du temps de cycle global, peut être réduit. Vous avez peut-être un matériau particulier en tête, mais cela peut être une bonne idée de voir ce qui existe d'autre.

5. Travaillez avec les bonnes personnes

Les bonnes personnes auront les bonnes idées sur la façon dont vous pouvez optimiser la conception de votre moule, choisir le bon matériau et choisir la bonne approche du moulage par injection. Vous avez également besoin de personnes possédant l'expertise appropriée pour effectuer de petits ajustements qui peuvent avoir un impact sur les temps de cycle au cours du processus. Effectuer ces ajustements sans augmenter les temps de cycle ni compromettre la qualité des pièces est une compétence qui prend du temps à apprendre.

Dans certains cas, une machine spécifique peut nécessiter des réglages qui ne fonctionnent qu'avec elle. Cela signifie que vous devrez travailler avec des personnes qui ont déjà travaillé plusieurs fois avec cette machine spécifique.

Contrôle qualité dans le processus de moulage par injection

Le contrôle qualité est nécessaire dans le moulage par injection car les choses ne se dérouleront pas à 100 % comme prévu. À tout le moins, certaines choses vont mal tourner et lorsque cela se produit, il est important de mettre en place des systèmes qui détecteront les erreurs le plus tôt possible afin que des mesures correctives puissent être prises.

Il existe différentes manières de le contrôle qualité peut être mis en œuvre dans le moulage par injection comprenant:

- Communication et collaboration entre les fabricants, les clients et les utilisateurs finaux.

- Refonte des produits pour les adapter au processus de moulage par injection

- Installation d'équipements d'inspection et de contrôle en cours de fabrication

- Résoudre les problèmes de fabrication au fur et à mesure qu'ils surviennent au cours du processus de production

Les fabricants doivent également investir dans l’amélioration continue pour s’assurer qu’ils travaillent avec les meilleurs outils et méthodes de moulage par injection disponibles. Ils devraient également mettre en œuvre des mesures qui empêchent la répétition des erreurs passées.

Renseignez-vous maintenant pour des devis rapides !

Choisir un fabricant de moulage par injection de silicone

Obtenir des produits en silicone de bonne qualité commence par sélectionner le bon fabricant de moulage par injection de silicone. Certains des facteurs clés à prendre en compte lors du choix d’un fabricant de moulage par injection de silicone comprennent :

- Expérience : Une grande partie de l’expertise nécessaire dans le moulage par injection prend du temps à acquérir. Un fabricant avec plus d’années d’expérience aura beaucoup de connaissances acquises grâce aux succès et aux échecs passés.

- Équipe: Outre l’expérience, disposer de la bonne équipe est également crucial. Le moulage par injection nécessite de travailler avec des experts en conception de moules, en contrôle de processus, en contrôle qualité, en service client, etc. L'apport de tous ces experts contribue au succès du projet.

- Capacité de prototypage : Le prototypage rapide, en particulier à l'aide de technologies telles que l'usinage CNC, peut garantir que votre produit progresse rapidement jusqu'aux premières étapes de conception. Un bon fabricant peut avoir un prototype prêt en quelques jours plutôt qu’en quelques semaines.

- Capacité variable : Certains fabricants ne constituent qu’une option lorsqu’ils produisent de grandes quantités d’un produit. Cependant, des volumes plus petits sont parfois nécessaires pour un marché de niche. Les fabricants capables de satisfaire ce besoin peuvent jouer un rôle crucial dans le succès d’un produit.

- Délai d'exécution : Un produit que vous ne pouvez pas obtenir à temps ne sert à rien. Vous devez toujours choisir un fabricant qui peut s’engager sur un calendrier de livraison rapide.

Hongju Silicone a plus de 20 ans d'expérience dans la fourniture de services de moulage par injection de silicone. Leur rapidité de livraison est inégalée, tout comme leur capacité à produire des pièces en caoutchouc de silicone de haute qualité. Il s’agit d’un exemple de fabricant qui répond aux critères ci-dessus.

Conclusion

Le moulage par injection est aujourd’hui l’une des meilleures méthodes de fabrication des plastiques. C’est la raison pour laquelle nous pouvons obtenir de nombreux produits que nous utilisons quotidiennement à des prix abordables. Le moulage par injection est une option de fabrication idéale lorsqu’il s’agit de production en grand volume.

Tirer le meilleur parti du processus de moulage par injection nécessite de prendre les bonnes décisions à différentes étapes. Cela inclut la conception d’un bon moule, le choix d’un excellent fabricant et la mise en place de mesures de contrôle de qualité.

Demandez à Hongju Silicone à propos du moulage par injection

Comprendre le moulage par injection peut être un défi. Déterminer quelle forme de moulage par injection vous convient le mieux ou lequel des plus de 25,000 XNUMX matériaux disponibles vous devriez utiliser semble assez intimidant. C'est là que vous pouvez compter sur l'expérience et l'expertise de l'équipe de Silicone Hongju pour vous guider. Contactez-nous pour le savoir ce que vous devez savoir sur le moulage par injection et comment cela peut être la solution dont vous avez besoin aujourd'hui.