Dans ce guide définitif, nous nous efforçons d'élargir votre compréhension des différents aspects liés aux finitions de surface du moulage par injection. Nous soulignerons leur importance dans la conception des produits et leur impact sur la fonctionnalité et l'esthétique du produit.

De plus, nous vous présenterons les normes de finition de surface les plus courantes et vous expliquerons également les différents processus de post-moulage pour améliorer la finition. À la fin de cet article, les concepteurs et les fabricants seront en mesure de prendre des décisions éclairées concernant les finitions de surface de leurs produits spécifiques. Alors lisez la suite.

Que sont les finitions de surface du moulage par injection ?

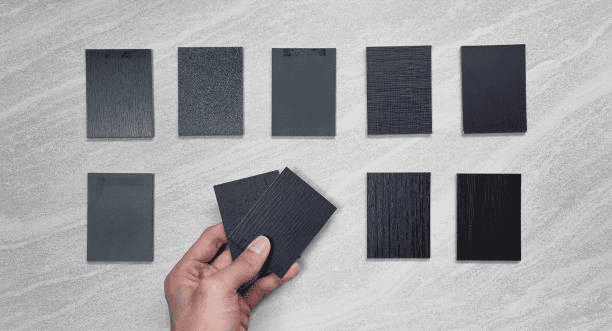

Les finitions de surface revêtent une importance considérable dans le monde de moulage par injection plastique, car ils jouent un rôle essentiel dans la définition de l’attrait visuel et de la fonctionnalité des objets d’ingénierie. Opter pour la finition de surface appropriée peut augmenter considérablement la valeur perçue et l'apparence générale d'un produit.

Étant donné que l’attrait esthétique d’un produit d’ingénierie est déterminé par son apparence et la sensation qu’il procure dans vos mains, la finition de la surface du moule y joue un rôle crucial.

Par exemple, les concepteurs peuvent utiliser différentes finitions plastiques texturées pour améliorer l’apparence d’un produit. Ils peuvent opter pour une finition mate ou brillante pour obtenir la qualité de surface idéale qui séduit davantage les clients et augmente la valeur perçue du produit.

Importance des finitions de surface dans le moulage par injection

La finition de surface des produits techniques est l’un de ses aspects les plus importants. En plus d'augmenter sa valeur, il joue également un rôle crucial dans la fonctionnalité et la convivialité du produit.

De plus, la finition de surface sélectionnée affecte également le processus de moulage, car elle aide les concepteurs et les ingénieurs à déterminer les outils, le processus de fabrication et les matières premières utilisées.

Voici l'impact de la finition de surface sur un produit :

Augmente l'esthétique du produit

Les concepteurs s'appuient sur la texture du produit pour diverses raisons. Pour commencer, les produits qui ont une excellente finition de surface ont un attrait positif pour les clients.

Mais en plus de donner aux produits un aspect poli avec une texture mate ou lisse, la finition de surface masque également les imperfections générées lors du produit. Par exemple, vous remarquerez moins de lignes de soudure, de marques d’outils et de marques d’évier sur la pièce moulée par injection.

Par exemple, la texture de la surface d'un produit peut diminuer la visibilité des lignes de soudure, les marques d'usinage des outils, les marquages ombrés et les lignes d'écoulement sur un produit.

Améliore la fonctionnalité du produit

Outre l'aspect esthétique, la finition de surface de moulage par injection les plastiques jouent également un rôle important dans sa fonctionnalité. Par exemple, la conception d'un produit peut exiger qu'il ait une forte adhérence afin que les consommateurs puissent le tenir fermement.

Par exemple, les produits antidérapants tels que bonnets de bain nécessitent une texture qui offre une prise ferme. Cela augmente également la sécurité et l'utilité de ces produits.

Certains autres produits moulés avec un travail de peinture peuvent nécessiter une plus grande rugosité de surface pour que la peinture adhère à la surface. Une finition de surface SPI lisse ne conviendra pas à de tels produits.

De plus, vous pouvez opter pour une finition de surface texturée pour les produits présentant des contre-dépouilles afin d'obtenir une forte traction.

Renseignez-vous maintenant pour des devis rapides !

Options de finition de surface pour le moulage par injection

En ce qui concerne les finitions de surface du moulage par injection, il existe trois normes de finition de surface de moulage par injection reconnues au niveau international. Il s'agit notamment des normes PIA (SPI), VDI et Mold-tech. Parmi ces trois, le Notes SPI sont les normes les plus populaires.

Normes PIA (ou SPI)

La Association de l'industrie des plastiques (PIA), anciennement connue sous le nom de Society of Plastic Industry (SPI), est une organisation commerciale indépendante basée aux États-Unis. Elle a établi des finitions de surface standard pour le moulage par injection.

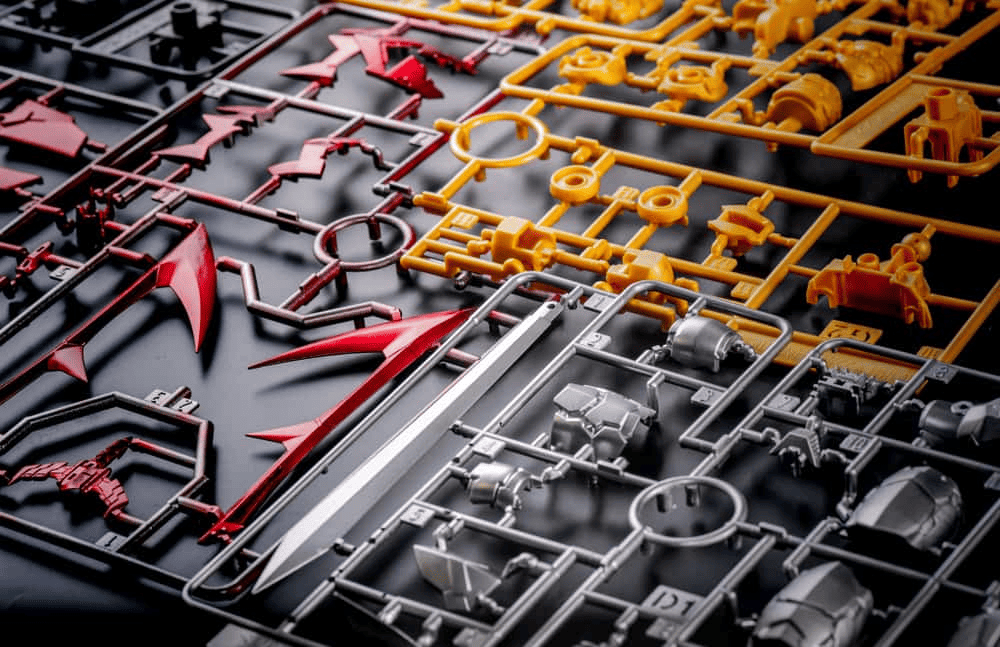

Il existe plus de 12 types de finitions de surface en plastique, classés en 4 catégories. Celles-ci sont déterminées par les qualités esthétiques de chaque option de finition de surface. Ils vont des finitions brillantes aux finitions texturées.

Il s'agit notamment de:

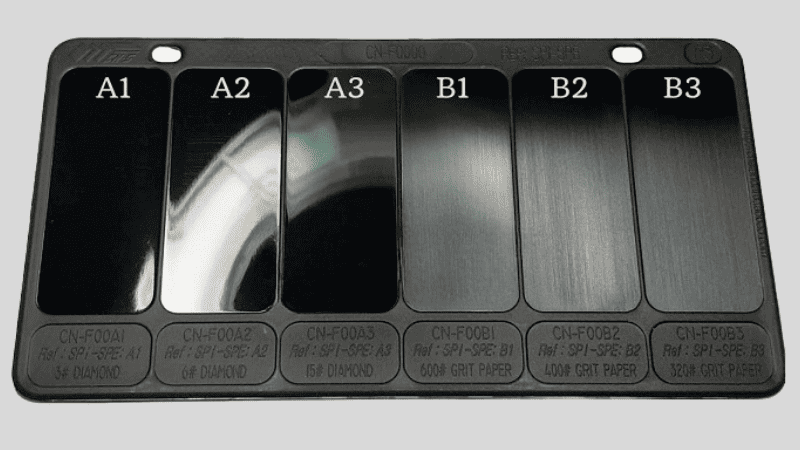

Finition diamant/finition brillante – Grade A

Les finitions de catégorie A sont les finitions de surface les plus chères qui offrent un aspect extrêmement lisse et brillant. Ils nécessitent l'utilisation de moules en acier à outils trempés, qui sont méticuleusement polis grâce à un processus spécialisé utilisant différentes qualités de polissage au diamant.

Cette technique de finition unique implique une méthode de polissage rotatif directionnel et utilise une pâte de polissage hautement raffinée. En conséquence, il diffuse les rayons lumineux et confère une texture qui n’est pas entièrement claire. En conséquence, vous obtenez une finition de surface SPI très brillante et plus lisse, également connue sous le nom de finition « Diamant » ou « Buff ».

La finition brillante PIA est idéale pour les produits qui nécessitent une finition extrêmement lisse, tels que les visières ou les lentilles.

Cette note est en outre classée en 3 normes SPI, à savoir A-1, A-2 et A-3. La finition diamant A-2 est l’option la plus couramment utilisée. Il offre une finition très brillante qui donne à vos produits une surface très esthétique.

| finition de surface | Norme SPI | Méthode de finition | Rugosité de surface – Ra um (mil) | Coût de la finition de surface |

|---|---|---|---|---|

| Finition ultra brillante | Un-1 | Grade n° 3, grain 6000. | 0.012 à 0.025 (0.5 à 1) | Très haut |

| Finition très brillante | Un-2 | Grade n° 6, grain 3000. | 0.025 à 0.05 (1 à 2) | Haute |

| Finition brillante normale | Un-3 | Grade n° 15, grain 1200. | 0.05 à 0.1 (2 à 4) | Modérés |

Fini semi-brillant – Grade B

Les finitions semi-brillantes de grade B sont obtenues en appliquant différentes qualités de papier de verre dans un mouvement linéaire. Cela donne à la surface un motif linéaire et est idéal pour se débarrasser des pièces d’outillage, de moulage et d’usinage.

La finition de surface semi-brillante donne aux produits une belle apparence tout en éliminant les marques qui apparaissent lors de l'utilisation de la machine ou des outils. Cette finition est idéale pour les produits qui ne nécessitent pas beaucoup d’esthétique et qui ne sont pas destinés à être exposés.

| Finition | Norme SPI | Méthode de finition | Prix |

|---|---|---|---|

| Finition fine semi-brillante | B-1 | Papier de verre grain 600 | Très haut |

| Fini moyen semi-brillant | B-2 | Papier de verre grain 400 | Haute |

| Fini normal semi-brillant | B-3 | Papier de verre grain 320 | Modérés |

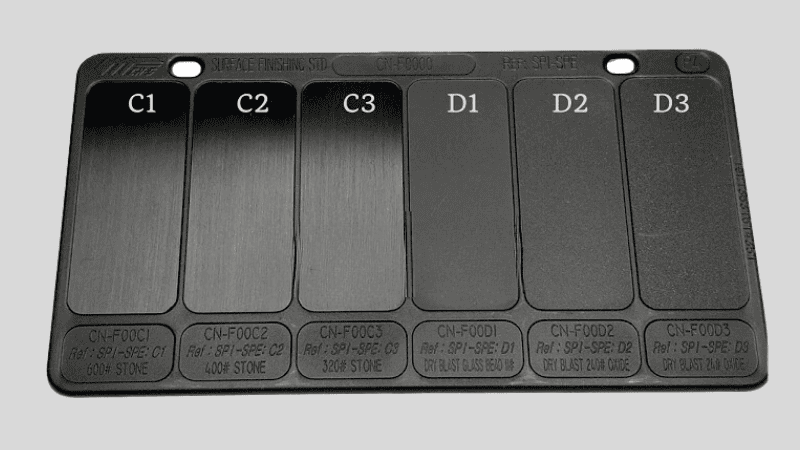

Finition mate – Grade C

La finition de surface de grade C, également connue sous le nom de finition pierre, est l'une des finitions de surface les plus populaires et les plus abordables obtenues grâce à l'utilisation de poudre de pierre fine. Cette finition permet de couvrir toutes les marques d'usinage et offre également un dégagement rapide et facile.

| Finition | Norme SPI | Méthode de finition | Prix |

|---|---|---|---|

| Fini mat fin | C-1 | Pierres abrasives grain 600 | Très haut |

| Fini moyen mat | C-2 | Pierres abrasives grain 400 | Haute |

| Finition mate normale | C-3 | Pierres abrasives grain 320 | Modérés |

Fini texturé – Catégorie D

La finition texturée de grade D est la plus couramment utilisée dans les biens de consommation et les pièces industrielles. Il offre une belle apparence esthétique aux produits, mais est également idéal pour les produits d'ingénierie qui ne nécessitent pas vraiment une apparence attrayante.

Dans un premier temps, la surface du produit est d'abord polie à l'aide d'une fine poudre de pierre. Le produit est ensuite sablé à sec à l'aide de billes de verre ou d'oxyde d'aluminium. Ce processus vous permet d’obtenir une finition de surface non directionnelle et lisse.

En conséquence, vous obtenez une surface texturée sur le produit qui vous offre une prise ferme, couvre toutes les marques et masque les traces de doigts.

| Finition | Norme SPI | Moyenne | Prix |

|---|---|---|---|

| Finition texturée satinée | D-1 | Sablage sous pression de billes de verre à jet sec #11 | Haute |

| Finition texturée terne | D-2 | Dry Blast #240 Sablage sous pression d'oxyde | Modérés |

| Finition texturée rugueuse | D-3 | Dry Blast #24 Sablage sous pression d'oxyde | Faible |

Généralement, la finition texturée de grade D est utilisée dans les biens de consommation comportant des poignées, tels que les smartphones, les pièces moulées par injection nécessitant une finition discrète ou satinée, ou les pièces industrielles thermodurcies.

Normes VDI

Établi par Verein Deutscher Ingénierie (VDI), la finition de surface VDI est la deuxième norme de finition de surface la plus populaire. Il est utilisé par des ingénieurs et des concepteurs d’Europe, d’Amérique du Nord et d’Asie.

An Usinage par décharge électrique (EDM) fait partie du processus d'usinage pour obtenir cette option de finition. Cependant, des techniques de texturation standard telles que la pierre, le papier de verre et le gravier peuvent également être utilisées pour obtenir cette finition.

| Valeur VDI | Description | Applications | Rugosité de surface (Ra) | |

|---|---|---|---|---|

| microns | µpouce | |||

| 12 | 600 Pierre | Pièces peu polies | 0.4 | 16 |

| 15 | 400 Pierre | Pièces peu polies | 0.56 | 22 |

| 18 | Perle de verre à sec | Satiné | 0.8 | 31 |

| 21 | Oxyde à sec # 240 | Fini mat | 1.12 | 44 |

| 24 | Oxyde à sec # 240 | Fini mat | 1.6 | 63 |

| 27 | Oxyde à sec # 240 | Fini mat | 2.24 | 88 |

| 30 | Oxyde à sec # 24 | Fini mat | 3.15 | 124 |

| 33 | Oxyde à sec # 24 | Fini mat | 4.5 | 177 |

| 36 | Oxyde à sec # 24 | Fini mat | 6.3 | 248 |

| 39 | Oxyde à sec # 24 | Fini mat | 9 | 354 |

| 42 | Oxyde à sec # 24 | Fini mat | 12.5 | 492 |

| 45 | Oxyde à sec # 24 | Fini mat | 18 | 709 |

Normes Mold-Tech

Comme son nom l'indique, la norme Mold-Tech est basée sur les spécifications Mold-Tech. Comme la finition Diamond de catégorie A, la finition de surface Mold-Tech est classée en quatre séries, à savoir A, B, C et D.

Les finitions de la série A comprennent des finitions mates fines à texturées qui ne nécessitent aucune procédure de texturation telle qu'une gravure au laser ou chimique masquée. Ils sont principalement utilisés sur les produits de consommation.

Par exemple, l’un d’entre eux a une finition en béton lisse, tandis qu’un autre a une texture semblable à celle du sable.

Les finitions de surface Mold-Tech sont obtenues par modification ou gravure au laser de la cavité du moule. Chacun d'eux est marqué en fonction de la profondeur de la texture et du numéro de série et est indiqué par un « MT- » et un code à cinq chiffres.

Cependant, ces finitions de surface sont plus grossières que les finitions SPI. Par conséquent, vous devrez utiliser un angle de dépouille déviant de 1.5° pour chaque 0.001″ de profondeur de texture.

Renseignez-vous maintenant pour des devis rapides !

Processus post-moulage pour améliorer la finition

Il existe un certain nombre de processus de post-moulage qui peuvent vous aider à obtenir la finition souhaitée pour les produits moulés.

Que vous souhaitiez meilleure durabilité, fonctionnalité accrue, or esthétique améliorée, sélectionner le bon processus de post-moulage en fonction des exigences de l'industrie peut vous aider à y parvenir.

Certains de ces processus comprennent :

Peinture et revêtements

Lorsqu’il s’agit d’améliorer la finition de surface de vos produits, une bonne peinture et un bon revêtement peuvent s’avérer être le meilleur élément pour y parvenir. En plus d’améliorer l’esthétique du produit, une peinture et un revêtement de haute qualité y ajoutent également une couche protectrice.

Il existe différents types de peintures et de revêtements, notamment les peintures liquides et les revêtements en poudre. Vous pouvez les personnaliser pour obtenir une finition de surface mate ou brillante. De plus, vous pouvez également protéger le produit moulé des rayons UV, de l'abrasion ou de l'humidité avec une couche supplémentaire de revêtement protecteur.

Dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD) est un procédé très avancé qui améliore la finition de surface de vos produits moulés. Il recouvre les couches du produit avec de fines couches de matériaux pour obtenir un bon aspect visuel et une finition durable.

Avec PVD, vous pouvez être amélioré protection contre la corrosion, meilleure dureté et résistance à l'usure plus élevée. Vous pouvez également utiliser cette technique pour obtenir des finitions décoratives pour votre produit, notamment une finition chromée.

Le PVD est un processus de post-moulage idéal pour les produits des industries électronique, aérospatiale et automobile. Il est préféré par de nombreux concepteurs et ingénieurs en raison de son esthétique et de ses avantages fonctionnels.

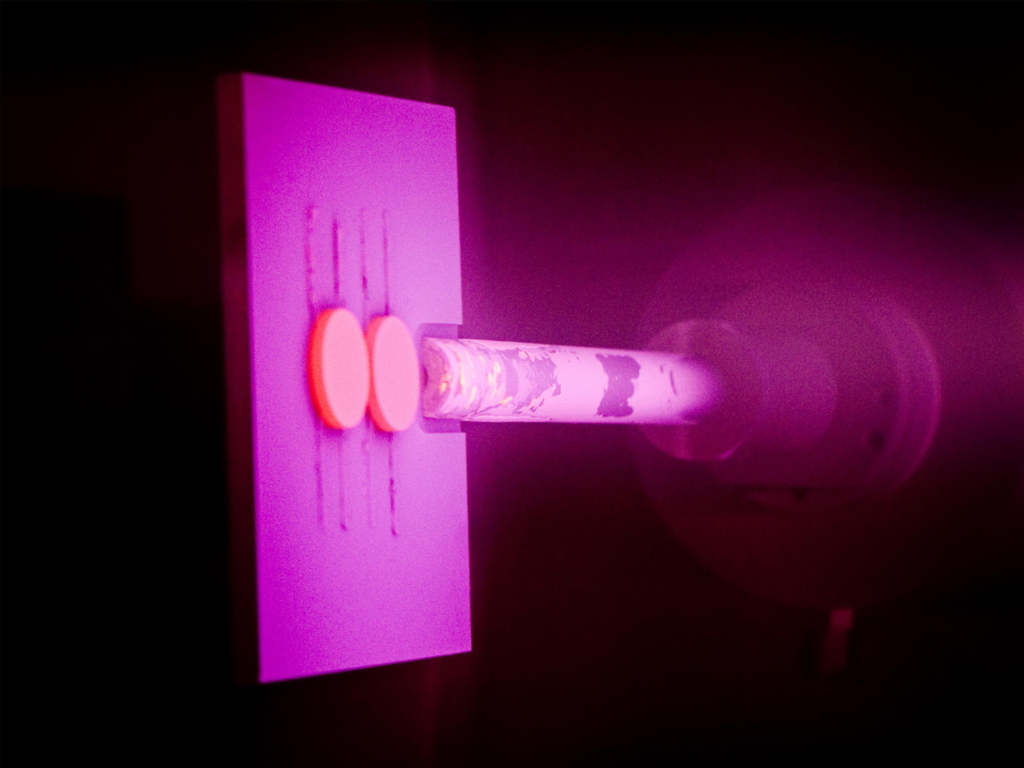

Texturation de surface au laser

La texturation de surface au laser vous permet d'améliorer à la fois l'apparence et la fonctionnalité de vos produits. Il s'agit d'une technique de haute précision qui consiste à créer des motifs et des textures complexes sur la surface du produit pour obtenir des designs visuellement agréables.

Vous pouvez utiliser cette technique pour améliorer l’adhérence de vos produits, éliminer les frottements ou obtenir un meilleur attrait esthétique. Il s'agit d'un processus très précis et flexible qui peut vous aider à obtenir une finition spécifique sur les produits moulés.

La texturation de surface au laser peut être appliquée à des produits de diverses industries en raison de sa polyvalence, telles que l'électronique, les produits médicaux et l'automobile.

Polissage post-traitement

Le polissage post-traitement est une technique traditionnelle utilisée pour améliorer la surface des produits moulés. Il s’agit de polir la surface pour éliminer les imperfections et les taches laissées après la fabrication.

Avec le polissage post-traitement, vous pouvez obtenir une surface lisse et impeccable. Vous pouvez également personnaliser ce processus pour obtenir le niveau de brillance et de douceur souhaité. Il peut donc être utilisé pour diverses applications.

Le polissage post-traitement peut avoir des résultats significatifs sur l’apparence générale et la sensation de votre produit. C'est un moyen abordable d'obtenir la finition souhaitée sans avoir à opter pour des techniques coûteuses.

Renseignez-vous maintenant pour des devis rapides !

Implications financières des finitions de moules

Lorsqu'il s'agit de la fonctionnalité globale et de l'apparence des pièces moulées par injection, les finitions des moules jouent un rôle crucial. Cependant, ils peuvent également avoir un impact important sur les coûts de production.

Il est important de comprendre les implications financières des finitions des moules avant de prendre une décision. Vous trouverez ci-dessous quelques-uns des facteurs clés qui affectent le coût global des finitions des moules :

1. Frais d'outillage

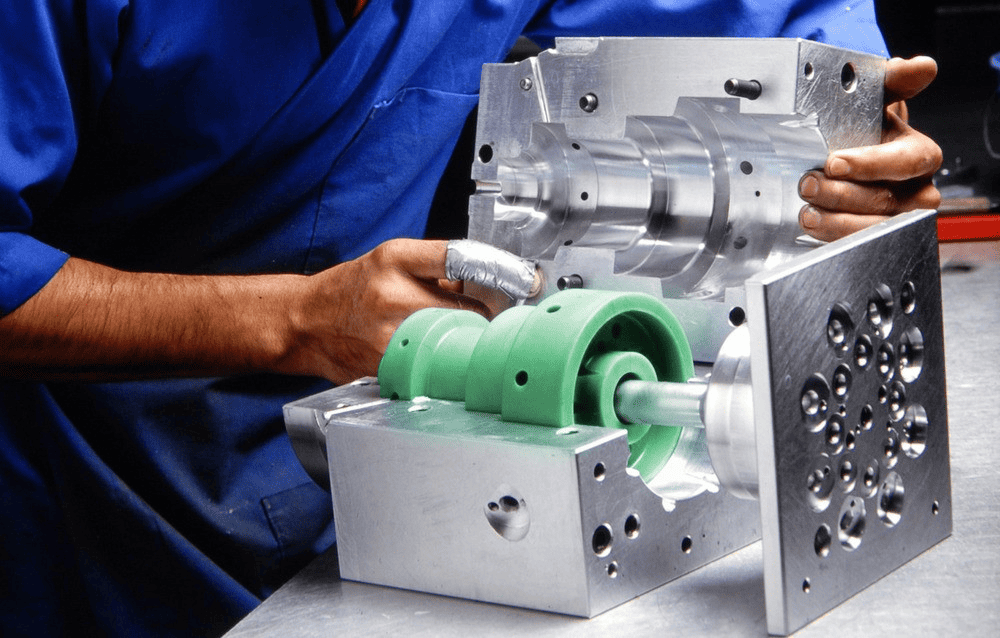

Les dépenses en outillage peuvent avoir des conséquences importantes sur les finitions des moules. Le moulage par injection s'appuie fortement sur les moules pour produire des pièces de haute qualité. Ces moules sont disponibles dans divers métaux, dont l'acier et l'aluminium. Le choix du métal pour ces moules a un impact significatif sur l’état de surface des produits.

De plus, les moules sont conçus pour correspondre spécifiquement aux spécifications précises du produit prévu. Les moules possèdent également plusieurs caractéristiques essentielles à leur fonctionnalité, telles que des canaux de refroidissement, des systèmes de canaux et des géométries de surface précises.

De plus, la Plastics Industry Association (PIA) a établi des normes pour guider les ingénieurs dans le choix du meilleur matériau de moule pour son application spécifique.

Tous ces facteurs jouent un rôle crucial dans la gestion des coûts du produit. Des moules plus grands avec plus d'empreintes nécessitent des efforts de production et d'usinage supplémentaires, ce qui entraîne des coûts plus élevés. Un moule avec plus de cavités coûte plus cher et présente un risque plus élevé de problèmes de qualité.

Pour vous assurer de ne pas avoir à supporter des problèmes coûteux, il est important de considérer les gains d'efficacité par rapport à l'augmentation des coûts d'outillage.

Vous devez viser le bon matériel pour gérer efficacement les dépenses d’outillage. Vous devez viser à trouver le bon équilibre entre respecter le budget et obtenir la finition souhaitée sur les produits moulés.

2. Vitesse et coûts de production

La vitesse de production et le coût des finitions des moules ont également de sérieuses implications en termes de coûts. La vitesse d'injection dans le processus de moulage par injection a un impact considérable sur la rapidité avec laquelle le moule s'usera et nécessitera une maintenance.

Si la vitesse de production est élevée, cela peut conduire à des réparations plus fréquentes, augmentant ainsi le coût global de la procédure à long terme. En revanche, une vitesse de production plus faible réduit le coût global.

3. Type de processus de post-moulage

Il existe différents types de processus de post-moulage dont les coûts varient. Le processus que vous choisissez peut avoir un impact significatif sur le coût de finition du moule. Certains processus de base comme le polissage sont plus abordables.

Alors que des techniques avancées comme Le dépôt physique en phase vapeur (PVD) ont des coûts de matériel et d’équipement plus élevés. Il est donc important de choisir le bon procédé offrant un compromis entre la qualité de finition souhaitée et les considérations budgétaires.

4. Volume de production et taille des lots

Le volume de production et la taille des lots peuvent également avoir un impact sérieux sur la dynamique des coûts des finitions des moules. Pour des projets ponctuels ou des lots de plus petite taille, il n’est pas judicieux d’investir dans des finitions coûteuses.

D'autre part, pour de grands volumes de production, il est logique d’utiliser des finitions de meilleure qualité et plus coûteuses, car les économies d’échelle peuvent finalement rendre le processus plus rentable.

5. Entretien et durée de vie

Un entretien régulier joue un rôle important dans la durée de vie des moules. Le coût de maintenance, y compris les coûts de la machine de moulage par injection, des matériaux et de la main-d'œuvre, peut avoir un impact énorme sur le coût des finitions du moule. Négliger un entretien régulier peut provoquer une usure prématurée des moules et augmenter les coûts globaux.

Même si un investissement initial important dans des finitions de moules de haute qualité peut sembler coûteux au premier abord, il peut conduire à une réduction des coûts de maintenance, à des moules plus durables et à une baisse des coûts globaux au fil du temps. Assurez-vous donc de penser à l’entretien pendant le processus afin de prolonger la durée de vie de votre moule.

De plus, si vous fabriquez un produit de grande valeur, il vaut la peine d'opter pour une finition coûteuse qui améliore sa fonctionnalité et son esthétique. Mais si vous fabriquez un produit économique ou des produits en série, il est préférable d'opter pour une finition de moule plus abordable.

Il est important de trouver le bon équilibre entre vitesse de production et coûts de production.

Renseignez-vous maintenant pour des devis rapides !

Choisir la bonne finition de surface

Il est important de sélectionner la bonne finition de surface pour les produits d'ingénierie afin d'obtenir la fonctionnalité et l'esthétique souhaitées.

Ci-dessous, nous décrivons une approche structurée pour trouver la bonne finition de surface pour les pièces moulées par injection plastique sous la forme d'un guide étape par étape :

1. Décrivez vos spécifications

La première étape lors de la sélection de la bonne finition de surface consiste à définir clairement les exigences de votre produit. Décrire toutes les spécifications en considérant l'usage prévu du produit, ses exigences esthétiques, les exigences de brillance et de texture souhaitées, ainsi que sa fonctionnalité.

2. Considérez le choix du matériau

La prochaine étape consiste à prendre en compte choix du matériau pour le produit. Les matériaux ont un impact significatif sur la finition de surface d'un produit. Alors que certains offrent une finition naturellement plus lisse, d’autres nécessitent l’utilisation de procédures de finition spéciales.

Assurez-vous de sélectionner un matériau qui correspond aux objectifs de votre produit. Si vous ne pouvez pas vous permettre un processus de finition de surface supplémentaire, veillez à choisir un matériau offrant une finition de surface naturellement lisse.

3. Renseignez-vous sur les normes de l'industrie

À l'étape suivante, familiarisez-vous avec le directives et normes de l'industrie. Des organismes comme le Association de l'industrie du plastique (PIA) avoir des informations précieuses sur les finitions et les matériaux des moules.

Assurez-vous de prendre connaissance de ces directives, car elles établissent des normes pour les options de finition de surface du moulage par injection.

4. Déterminer le besoin de processus de post-moulage

Une fois que vous maîtrisez bien les normes de l’industrie, l’étape suivante consiste à déterminer si vous aurez besoin de processus de post-moulage pour obtenir la finition de surface souhaitée. Il existe de nombreux processus de post-moulage qui améliorent la finition du produit.

Ceux-ci incluent les peintures et revêtements, la texturation de surface au laser, le polissage, etc. Assurez-vous de prendre en compte le coût de ces processus lors de la détermination du besoin.

5. Sélectionnez le matériau du moule

De nombreux facteurs affectent la finition de surface de votre produit. Cela inclut également le matériau du moule que vous sélectionnez. Même si les moules en aluminium sont plus abordables, ils n’offrent pas vraiment une finition de surface lisse. Par conséquent, vous aurez besoin d’un post-traitement supplémentaire pour obtenir la finition souhaitée.

En revanche, les moules en acier trempé offrent une finition de surface plus lisse. Assurez-vous donc d’évaluer le matériau du moule en fonction de la finition requise.

6. Considérez les applications du produit

Lors du choix de la finition de surface du produit, il est important de tenir compte de son utilisation prévue. Certains produits ont une utilisation plus fonctionnelle. Ils se concentrent donc sur des aspects tels que la pertinence pour tâches spécifiques ainsi que le durabilité. Ceux-ci peuvent inclure des composants de machines aérospatiales et industrielles.

D’un autre côté, pour les produits de consommation tels que l’électronique, les automobiles ou les smartphones, la finition de surface est un élément extrêmement essentiel de l’attrait d’un produit, d’un point de vue commercial. Cela affecte votre image de marque.

Par conséquent, il est important de trouver le juste équilibre entre l’esthétique et la fonctionnalité du produit, tout en tenant compte de son utilisation prévue, de son secteur d’activité et de son utilisateur final.

7. Créer des prototypes

Une fois que vous avez réfléchi à l'utilisation prévue du produit, il est temps d'effectuer tests pratiques et évaluation. Créez des pièces de test et des prototypes dans un certain nombre de finitions de moules pour vous aider à évaluer leur impact sur la sensation, les performances et l'apparence du produit.

En disposant d'un prototype réel que vous pouvez utiliser dans des situations réelles, vous pouvez obtenir des informations clés sur la finition de surface qui répond à vos besoins et complète la conception du produit. C’est un excellent moyen de révéler des nuances subtiles qui ne ressortent pas dans une analyse théorique.

8. Effectuez une analyse coûts-avantages

Pour l'étape suivante, vous évaluez les aspects financiers des différentes options de finition de surface en effectuant une analyse des coûts et comment ils s'équilibrent avec les avantages qu'ils offrent.

Bien qu'opter pour une finition de surface parfaite puisse grandement améliorer l'attrait visuel et commercial de votre produit, il est important de considérer ses implications financières sur votre budget. Cela comprend à la fois les dépenses immédiates et les coûts de production à long terme.

Évaluez l’impact de la finition de surface sélectionnée sur les besoins de maintenance, de réparation et de remplacement du moule au fil du temps. Cela vous aidera à faire un choix rentable qui correspond également à vos objectifs produit.

9. Consultez un expert

Si vous n'êtes pas sûr de la finition de surface la plus adaptée à votre produit, contactez des ingénieurs de conception de moules ou des experts de l'industrie. Ces professionnels peuvent fournir informations et recommandations spécifiques en fonction de votre produit et de votre clientèle.

Avec l’aide de leur expertise, vous pouvez prendre la bonne décision qui correspond aux normes de l’industrie ainsi qu’aux exigences de votre produit.

10. Contrôle de qualité

Enfin et surtout, il est important de maintenir le niveau souhaité de qualité de finition de surface en établissant un processus de contrôle qualité. Cela peut être fait en mettant en œuvre des inspections et des procédures de test systématiques qui garantissent que la finition sélectionnée répond systématiquement à vos normes définies..

Effectuer des évaluations de contrôle qualité périodiques peut vous aider à identifier tout problème et à apporter des corrections en temps opportun pour maintenir la qualité du produit. Il est donc important de surveiller et de valider systématiquement la finition de surface.

Renseignez-vous maintenant pour des devis rapides !

Conclusion

En conclusion, il est important que les concepteurs et les ingénieurs produits comprennent les subtilités de la finition de surface du moulage par injection. Ce guide de conception définitif explique tout ce que vous devez savoir sur les finitions de surface et leur rôle dans la fonctionnalité et l'esthétique du produit.

Après avoir lu cet article, les concepteurs et les ingénieurs disposent des connaissances nécessaires pour prendre des décisions éclairées concernant les finitions de surface de tout produit. Votre voyage pour obtenir la finition de surface idéale commence ici.

Pourquoi choisir Hongju pour les produits moulés par injection ?

Lorsqu'il s'agit de sélectionner un partenaire pour vos produits moulés par injection, il est extrêmement important de faire le bon choix. Hongju n'est pas seulement un fabricant de pièces moulées par injection. Nous sommes vos partenaires d'innovation !

Notre clientèle comprend des entreprises de divers secteurs, notamment l’électronique grand public, l’électroménager et l’électromécanique automobile. Ainsi, quel que soit votre secteur d'activité, laissez nos ingénieurs vous aider à développer les pièces en plastique moulées par injection idéales avec notre moulage par injection capacités.