Aujourd'hui, je vais vous expliquer pourquoi il est si nécessaire de réduire le temps de cycle dans moulage par injection. J'ai rédigé un guide complet sur le temps de cycle ; il vous permet de débloquer certaines stratégies critiques pour optimiser le temps de cycle. En outre, vous apprendrez à connaître tous les facteurs ayant un impact sur ce temps de cycle et comment vous pouvez contrôler ces facteurs pour réaliser des cycles de production plus courts et améliorer la productivité globale. Commençons!

Importance de réduire le temps de cycle dans le moulage par injection

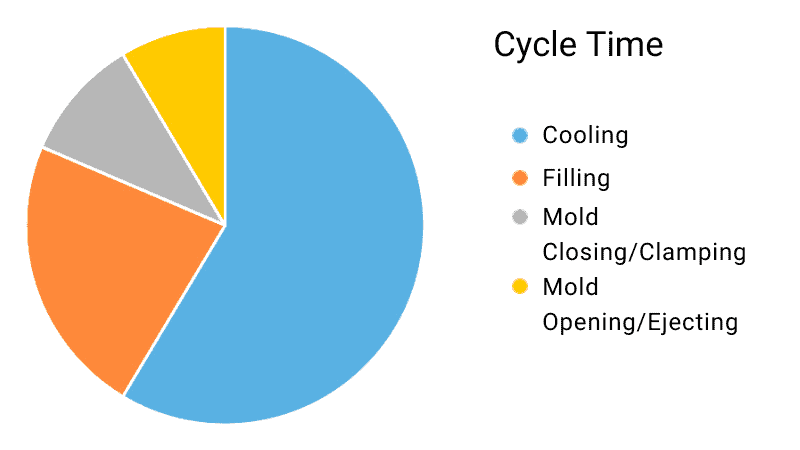

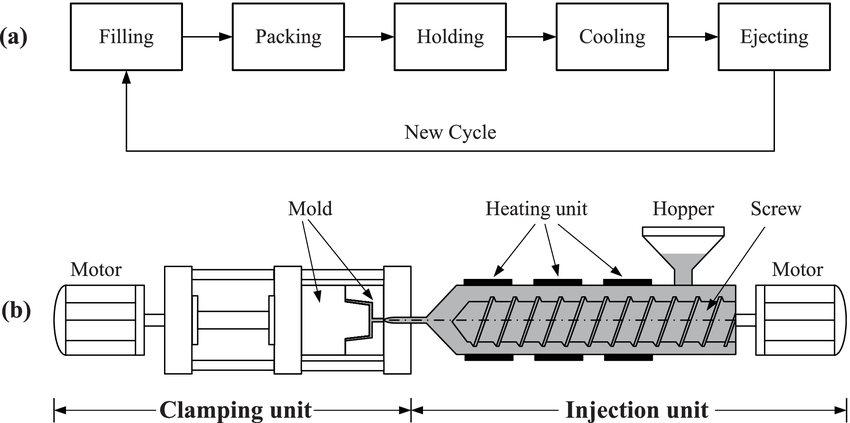

Le moulage par injection est une méthode de fabrication couramment utilisée pour fabriquer divers produits. Souvent, un produit est créé en plusieurs parties, et le temps de cycle dans le moulage par injection fait référence au temps complet nécessaire pour produire une pièce, depuis l'injection du matériau fondu dans le moule jusqu'au retrait du produit final..

Pour rendre la production efficace, il est essentiel de réduire le temps de cycle du moulage par injection. Il est crucial de réduire ce temps. Voyons pourquoi il est si essentiel de réduire le temps de cycle du moulage par injection.

Rapport coût-efficacité

Chaque fabricant souhaite fabriquer davantage de produits à faible coût. Cet objectif de rentabilité est réalisable avec un temps de cycle court. Si le temps de cycle est élevé, le coût de l’énergie, de la main-d’œuvre et de l’utilisation de la machine augmente. En conséquence, un temps de cycle élevé contribuera au coût global.

D’un autre côté, lorsqu’une pièce est prête rapidement, elle consomme moins de main d’œuvre, d’énergie et coûte moins cher. En conséquence, un temps de cycle court entraînera des économies significatives.

Gardez à l’esprit que lorsque moins de temps est consacré à la production d’une pièce, cela réduira les frais généraux tout en augmentant les marges bénéficiaires du fabricant.

Augmentation de la production

Il est essentiel d'avoir un temps de cycle court car cela augmente le rendement de la production. Lorsque vous appartenez à une industrie où la demande est forte et où les délais de production sont serrés, vous devez certainement réduire le temps de cycle. Cette action vous aidera à obtenir une part importante du marché tout en répondant efficacement à la demande de vos clients.

Amélioration de la qualité du produit

Pour gérer une entreprise de fabrication prospère, vous devez améliorer la qualité des produits tout en réduisant le temps de cycle. Ce temps de cycle court vous aide à obtenir des produits de bonne qualité.

Vous vous demandez comment ?

Eh bien, pendant le procédé de moulage par injection, le matériau fondu est exposé à la chaleur et la parfaite pression, et lorsque le temps de cycle est trop long, cela peut entraîner des problèmes matériels, tels que défauts de moulage par injection. Vous pouvez minimiser ces problèmes en réduisant le temps de cycle.

L'efficacité énergétique

Lorsque le temps de cycle est court, la machine de moulage par injection fonctionne pendant une courte période et consomme moins d'énergie pour chauffer le matériau ou faire fonctionner les moules. La machine consomme moins d'énergie par pièce produite, et c'est ainsi que vous pouvez atteindre l'objectif d'efficacité énergétique en un rien de temps.

Avantage concurrentiel

Voulez-vous vous démarquer dans la foule ? Vous pouvez avoir un avantage concurrentiel dans l’industrie manufacturière grâce à un temps de cycle court. Essayez d'offrir un délai d'exécution rapide pour des produits de haute qualité. En conséquence, il vous sera plus facile de développer votre entreprise tout en remportant plus de contrats.

Hongju attend votre demande de devis !

Facteurs affectant le temps de cycle dans le moulage par injection

Vous connaissez maintenant quelques raisons qui mettent l’accent sur la réduction du temps de cycle dans le moulage par injection. La prochaine chose que vous devez comprendre, ce sont tous les facteurs qui peuvent affecter ce timing. Découvrons les détails de tous ces facteurs ci-dessous :

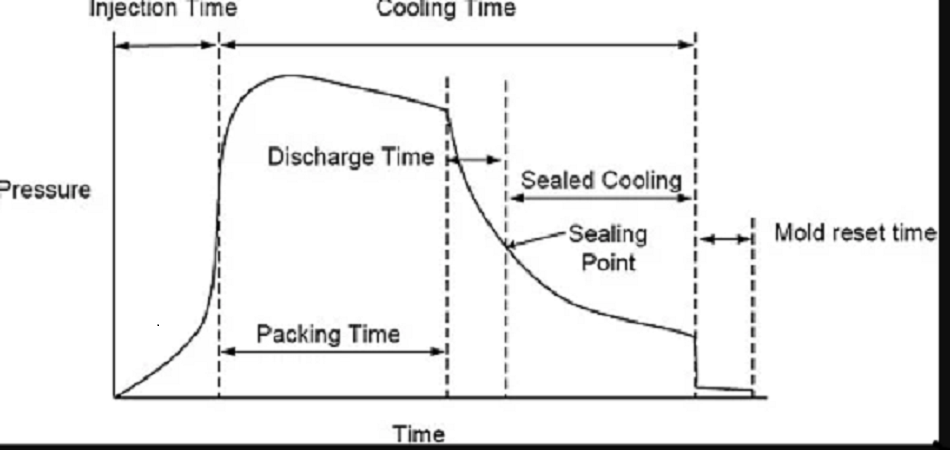

Temps d'injection

Il fait référence à tout le temps nécessaire pour injecter de la matière fondue dans une cavité de moule. Vous pouvez réduire le temps de cycle avec un temps d'injection court. Cependant, vous ne pouvez pas réduire le temps d'injection car le matériau doit être correctement emballé dans le moule. Sinon, le produit fini aura un peu défauts.

Temps de refroidissement

Il fait référence à la durée que la pièce passe à l'intérieur du moule jusqu'à ce qu'elle se solidifie et refroidisse avant son éjection. Ce temps est généralement affecté par l'épaisseur et la géométrie d'une pièce. Le temps de refroidissement dépend également de Système de refroidissement et des canaux de refroidissement. Lorsque vous disposez d’une conception de refroidissement efficace avec des canaux de refroidissement optimaux, cela contribue à réduire le temps de refroidissement.

Température du matériau

Il s’agit de la température du matériau en fusion lorsqu’il entre dans le moule. Le matériau doit être chauffé à la bonne température pour garantir un bon écoulement et réduire le temps de refroidissement. Les ingénieurs experts peuvent ajuster le système de contrôle de la température dans la machine de moulage de manière à ce que la température du matériau reste constante tout au long du processus. En outre, lorsque la température du matériau est élevée, la température du moule augmentera également et, par conséquent, le temps de refroidissement sera plus long que d’habitude.

Sélection des matériaux

Un facteur majeur qui a un impact significatif sur la durée du cycle de moulage par injection est la sélection des matériaux. Vous devez choisir un matériau adapté à l'application. Certains matériaux possèdent d’excellentes propriétés de refroidissement. Leur cycle de production est donc court.

Les caractéristiques d'écoulement des matériaux telles que le taux de cisaillement, la pression et la viscosité ont également un effet significatif sur ce temps. Lorsque vous choisissez un matériau ayant des propriétés d'écoulement appropriées, cela réduira le temps d'injection tout en optimisant le temps de cycle de production.

Temps d'éjection

Il fait référence au temps nécessaire pour éjecter la pièce finie du moule. Pour réduire le temps de cycle de moulage par injection, vous devez vous appuyer sur un mécanisme d’éjection efficace.

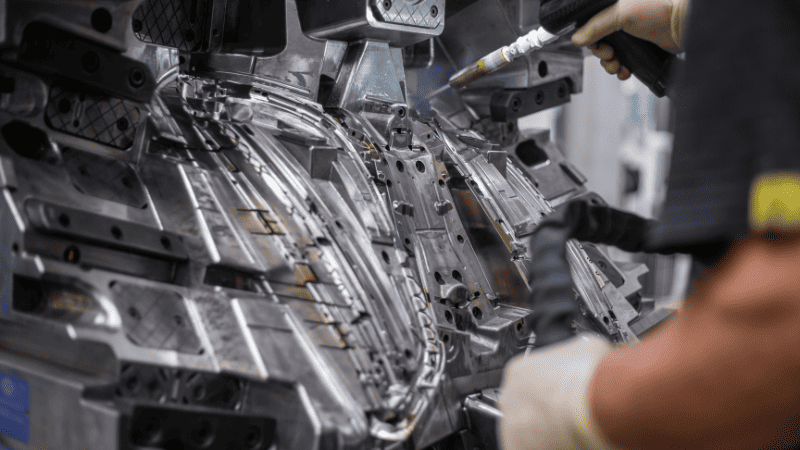

Conception de pièces et de moules

Un autre élément qui peut avoir un impact significatif sur la durée du cycle de moulage par injection est la conception des moules et des pièces. Si une pièce a des géométries complexes, cela entraîne un temps de refroidissement élevé et un mécanisme d'éjection prolongé. Vous pouvez réduire le temps de cycle des pièces en optimisant la conception des pièces et des moules. Un moule bien conçu peut faire une grande différence en réduisant les temps de refroidissement.

Conditions d'environnement

Pendant le moulage par injection, vous pouvez réduire le temps en contrôlant les conditions de fonctionnement, qui font référence aux conditions environnementales telles que l'humidité, la qualité de l'air et la température. Il serait préférable de maintenir des conditions de fonctionnement adaptées à ce processus de fabrication afin de ne pas avoir à faire face à de longs temps de cycle ou à des défauts de production.

Hongju attend votre demande de devis !

5 stratégies pour réduire le temps de cycle

La réduction du temps de cycle dans le moulage par injection est cruciale pour améliorer l’efficacité et la rentabilité de la fabrication. Voici cinq stratégies pour obtenir des temps de cycle plus courts :

1. Optimiser les performances des machines

Si vous souhaitez minimiser le temps de cycle de moulage par injection, vous devez contrôler les performances de votre machine ou les optimiser.

Lorsque vous possédez une vieille machine, elle peut rencontrer des problèmes de performances. Dans la plupart des cas, les vieilles machines ont une pression ou une vitesse d’injection incohérente.

De ce fait, les machines mettent plus de temps pour injecter la même quantité de matière. Lorsque la cavité du moule n’est pas remplie correctement, cela entraînera des pièces défectueuses, qui, à leur tour, seront rejetées lors du processus de contrôle qualité. Ainsi, votre temps de cycle global augmente.

Les machines de moulage par injection modernes disposent de fonctionnalités et de commandes avancées qui peuvent être optimisées pour réduire le temps de cycle. Voici quelques aspects à contrôler pour des temps de cycle courts.

| Aspect | Description |

|---|---|

| Augmenter la vitesse d'injection | L'ajustement de la vitesse d'injection au matériau spécifique et à la conception de la pièce peut aider à remplir le moule plus rapidement sans provoquer de défauts. |

| Force de serrage précise | Un réglage correct de la force de serrage garantit que le moule est bien fermé et réduit le risque de défauts des pièces. |

| Investissez dans des actions parallèles | Utiliser des machines avec des actions parallèles. Procurez-vous par exemple des machines avec éjection et injection simultanées pour gagner du temps à chaque cycle. |

| Contrôle précis de la température | Un contrôle précis de la température du matériau et du moule peut améliorer le flux et le refroidissement du matériau, réduisant ainsi la durée globale du cycle. |

Vous pouvez investir de l'argent dans une machine moderne qui offre un temps de remplissage constant et garantit que les cavités sont correctement remplies et qu'il y a moins de produits finis rejetés.

2. Savoir-faire humain

Une autre chose que vous pouvez faire pour minimiser la durée du cycle de moulage par injection est d’investir de l’argent dans les ressources humaines. Vous pouvez former vos opérateurs de machines et ingénieurs de procédés. Ils doivent savoir comment identifier les problèmes dans les paramètres de la machine et comment définir les variables telles que le temps de maintien, le coussin et la vitesse d'injection pour optimiser le processus.

Avoir des experts à vos côtés vous aidera à récolter des bénéfices sur le long terme. En cas de problème au cours du processus, les experts peuvent ajuster les paramètres de la machine en temps réel et résoudre les problèmes.

At Hongju, nous sommes fiers de nos ingénieurs experts en moulage par injection, qui maîtrisent bien les techniques et technologies avancées. Ils peuvent effectuer des ajustements si nécessaire pour améliorer la qualité des pièces tout en réduisant le temps de cycle.

3. Sélection des matériaux

Le choix du matériau est souvent négligé, mais il a certainement un impact significatif sur le temps de cycle. Certains matériaux ont des pressions de remplissage ou des débits plus élevés. Désormais, cela signifie qu’ils rempliront les cavités du moule plus rapidement, ce qui permettra de réduire le temps de cycle.

Lorsque vous recherchez différentes propriétés de résine, vous pouvez facilement trouver certains matériaux présentant les caractéristiques d'écoulement les plus appropriées et des propriétés de refroidissement plus rapides.

Pour influencer positivement le temps de cycle, recherchez le matériau pour choisir celui le plus adapté à votre application ou consultez un scientifique des matériaux.

4. Optimisation de l'épaisseur de paroi

Lors de la conception d'une pièce, il est essentiel d'optimiser l'épaisseur de paroi de votre pièce afin qu'elle puisse fonctionner correctement. Les parois trop épaisses d'une pièce peuvent entraîner des surfaces déformées ou des marques d'affaissement. Lorsque les murs sont épais, ils mettront plus de temps à se refroidir.

Lorsque les parois sont trop fines, elles ne permettront pas un écoulement adéquat de la matière dans le moule. En outre, des parois minces compromettront également la résistance du produit. Lorsque l’épaisseur de paroi est optimisée, la pièce refroidit rapidement, ce qui réduira également le temps de refroidissement.

Vous devez suivre les meilleures pratiques de conception pour une épaisseur de paroi minimale afin que vos pièces passent rapidement par l'étape d'injection tout en minimisant leur temps de refroidissement.

Hongju attend votre demande de devis !

5. Rationalisation du processus de moulage par injection

Une autre façon de réduire le temps de cycle dans le moulage par injection consiste à rationaliser le processus de moulage par injection. Lorsque vous simplifiez ce processus, vous pouvez garantir la production constante de pièces de haute qualité tout en réduisant les coûts et en améliorant l’efficacité.

Voici six étapes qui vous aideront à rationaliser les paramètres complexes du processus de moulage par injection.

Étape 1. Développer un processus cohérent

Commencez à travailler sur le processus et rendez-le aussi cohérent que possible. Cela signifie que vous devez :

- Faire fondre le plastique à la bonne température

- Injecter du plastique fondu dans un moule à la bonne vitesse

- Appliquer la bonne pression lors de l'emballage

- Refroidir correctement le moule et la pièce

- Et éjectez la pièce finie du moule au bon moment.

Si vous concevez un processus cohérent et le répétez pour chaque cycle, vous réduirez la durée du cycle, gagnerez du temps et rendrez votre production très efficace.

Étape 2. Maximisez la fenêtre de traitement

Vous devez insuffler de la flexibilité dans les paramètres de votre processus de moulage par injection plastique. Généralement, les fabricants se concentrent uniquement sur les dimensions, alors qu'ils doivent également prendre en compte la vitesse d'injection et la direction du flux de matière. Lorsque vous maximisez votre fenêtre de processus, vous pouvez garantir une qualité constante des pièces. En outre, cela réduira également le risque de problèmes et d’échecs de production.

Étape 3. Utilisez le moulage scientifique

De nombreux facteurs différents influent sur processus de moulage par injection plastique. Pour bien les gérer, vous devez mettre en œuvre les principes scientifiques du moulage.

Selon ces principes, vous devez peaufiner le processus de moulage en fonction des courbes de pression tout en surveillant la viscosité du matériau. Si vous faites cela, il n'est pas si difficile de réduire le temps de cycle tout en obtenant des résultats de production cohérents.

Étape 4. Configurez d'abord le processus de production

Les fabricants doivent créer des pièces en plusieurs étapes, et ils doivent d'abord configurer le processus de production, puis apporter des modifications à l'outil. C’est essentiel car de nombreux facteurs peuvent avoir un impact significatif sur la taille et la qualité des pièces.

Étape 5. Faites attention à la température et à la ventilation de l'outil

La vitesse et le temps de refroidissement dépendent de l'outil. Par conséquent, vous devez vous assurer que les canaux de refroidissement, les évents et les transducteurs sont correctement situés dans l'outil. Lorsqu’un outil dispose d’un évent approprié, il contrôlera le flux global du plastique. Les canaux de refroidissement doivent être bien entretenus et propres ; sinon, ils auront un impact sur la vitesse de refroidissement.

Étape 6. Considérez la fonctionnalité de l'outil pendant l'échantillonnage

Lors de l'échantillonnage, vous devez vérifier le fonctionnement de l'outil. La pièce finie doit sortir rapidement de l'outil. Cependant, si des pièces restent coincées ou se déforment, vous devez ajuster les outils. Il est également essentiel d’analyser le refroidissement et le débit. S'il y a un problème, vous devez le résoudre avant de finaliser le processus de moulage du plastique.

Hongju attend votre demande de devis !

Conclusion

Les fabricants souhaitent toujours bénéficier d’avantages substantiels grâce à la méthode de moulage par injection, largement utilisée pour produire des pièces et des produits en plastique. La meilleure façon d’obtenir ces avantages est de réduire le temps de cycle. Enfin, vous connaissez cinq stratégies pour optimiser le temps de cycle tout en améliorant la qualité des produits et en réduisant les coûts.

Une augmentation de la production vous permet de respecter des délais serrés et d’acquérir un avantage concurrentiel. Tout ce que vous avez à faire est de rationaliser le processus de moulage par injection tout en adoptant la culture de l’amélioration continue. N'oubliez pas d'investir dans les ressources humaines et les machines de moulage par injection avancées, car elles vous permettent de livrer des produits de haute qualité plus rapidement et de manière rentable.

Rationalisons le processus de moulage par injection avec Hongju

Vous souhaitez optimiser votre processus de moulage par injection en réduisant son temps de cycle ? Si oui, il est temps de se donner la main Hongju et consultez nos ingénieurs experts et nos scientifiques des matériaux. Nous savons comment mettre en œuvre des stratégies efficaces pour prospérer dans votre processus de fabrication et maintenir la compétitivité de votre entreprise dans ce monde dynamique.