Selon certains experts, 5.9 millions de tonnes de produits en plastique seront moulées par injection en 2024. D’ici 2029, cette valeur devrait atteindre 7.24 millions. Compte tenu de l’immense popularité actuelle des produits plastiques moulés par injection, cela ne devrait pas surprendre.

Dans cet article, nous examinons en détail le moulage par injection de plastique, notamment les étapes qui composent le processus, les composants des machines, les matériaux utilisés, etc. Nous examinerons également comment le moulage par injection se compare au processus d'impression 3D de plus en plus populaire.

Qu'est-ce que le moulage par injection plastique ?

Le moulage par injection de plastique est un processus de formage dans lequel une matière plastique est transformée à l’état fondu et injectée dans un moule hermétiquement fermé. Le matériau fondu est maintenu à l’intérieur du moule jusqu’à ce qu’il durcisse et prenne la forme du moule, formant ainsi la pièce en plastique.

Le moulage par injection peut être utilisé pour fabriquer des produits utilisant différents polymères, notamment les thermodurcissables et les élastomères. Cependant, ce procédé est principalement associé aux thermoplastiques.

Les entreprises qui utilisent ou vendent des produits en plastique peuvent choisir parmi un large éventail de procédés de fabrication, notamment Moulage par compression, soufflage, extrusionet le rotomoulage. Cependant, le moulage par injection est plus largement utilisé en raison d’avantages tels que :

- Complexité de conception : Le moulage par injection peut être utilisé pour fabriquer des pièces présentant un degré élevé de détail et de complexité. Cela est dû à la nature du processus ainsi qu’aux progrès réalisés dans la conception et l’usinage des moules.

- Cohérence: Le moulage par injection permet un contrôle plus strict des paramètres du processus. Un seul moule peut être utilisé pour produire des millions de pièces avec peu de variations entre elles.

- Faible coût unitaire : Le moulage par injection a un coût unitaire très faible lorsqu’il est utilisé pour la production de masse. En effet, le coût d’un seul moule, le composant le plus coûteux, peut être réparti sur des millions de pièces individuelles.

- Qualité: Le contrôle plus strict du processus et le degré élevé d'automatisation permettent au moulage par injection d'obtenir des produits de meilleure qualité que les autres processus de formage du plastique.

- Efficacité énergétique et matérielle : Lorsqu’il est utilisé pour la production de masse, le moulage par injection utilise très peu d’énergie pour produire chaque pièce. Les moules fermés entraînent également très peu de gaspillage de matière.

Processus de fabrication du moulage par injection plastique

Le processus de moulage par injection de plastique peut être résumé en cinq étapes ci-dessous. En raison de la nature cyclique de la production, certaines étapes se déroulent simultanément. Cela accélère le processus et réduit les temps de production.

#1 : Alimentation en matériaux

La matière première plastique est introduite dans le fût de la machine via une trémie. Le matériau se présente généralement sous forme de pellets et peut être vierge, recyclé, ou un mélange des deux.

À l’intérieur du canon, les granulés de plastique fondent grâce à la combinaison de la pression de la vis et de la chaleur des éléments chauffants situés à l’extérieur du canon. La température du matériau fondu doit être soigneusement contrôlée pour garantir que la pièce puisse être injectée et formée efficacement.

#2 : Serrage du moule

Les différentes parties du moule sont serrées ensemble sous une forte pression. La cavité à l’intérieur du moule serré dictera la forme du produit final. Le moule doit être serré à haute pression pour empêcher le matériau fondu de s'échapper à l'extérieur de la cavité.

#3 : Injection dans le moule

Lorsque le plastique fondu atteint l'extrémité du cylindre, la porte utilisée pour l'injection s'ouvre et le matériau fondu à l'avant du cylindre est forcé dans la cavité du moule à haute pression. Ceci est réalisé par le mouvement vers l’avant de la vis alternative.

La pression de serrage et d'injection doit être équilibrée pour limiter le flash (débordement de matière).

#4 : Maintien et refroidissement

Pendant la phase de maintien, la vis reste en place une fois la bonne pression atteinte, cela présente trois avantages notables, à savoir :

- Il garantit que la cavité du moule est entièrement remplie de matériau

- Il évite le reflux du matériau dans le fût

- Il réduit le retrait de la pièce moulée

Après maintien, la pièce est maintenue un peu plus longtemps à l'intérieur du moule pour lui laisser suffisamment de temps pour refroidir, se solidifier et conserver sa forme correcte avant d'être éjectée.

#5 : Éjection et post-traitement

Une fois que la pièce a suffisamment refroidi, les moitiés du moule sont séparées et la pièce formée tombe ou est éjectée à l'aide de plaques d'éjection ou de broches.

Selon la pièce, certains post-traitement peut être nécessaire avant que la pièce ne soit emballée et expédiée. Cela peut être la suppression du flash, la gravure au laser, etc. Le post-traitement peut être automatisé ou manuel.

Envoyez votre demande pour des devis rapides !

Composants de la machine de moulage par injection

Les pièces des machines de moulage par injection plastique peuvent être divisées en trois. Il s'agit des composants de l'unité d'injection, du moule et de l'unité de serrage.

Unité d'injection

L'unité d'injection se compose de la trémie, du baril, vis alternativeet des bandes chauffantes. Ceux-ci remplissent les rôles suivants :

- Trémie: C'est l'ouverture par laquelle les granulés de plastique sont introduits dans le canon.

- Canon : Il s’agit du boîtier de la vis alternative. Il contient les pastilles de polymère à une extrémité et le matériau fondu à l'extrémité fermée.

- Vis alternative : Le mouvement rotatif et alternatif de la vis pousse le matériau d’une extrémité du canon à l’autre. La vis applique également la pression nécessaire à l'injection du matériau fondu dans le moule.

- Bandes chauffantes : Ceux-ci sont placés à l’extérieur du canon pour le chauffer, contribuant ainsi à faire fondre la matière plastique et à la maintenir à une température spécifique avant injection.

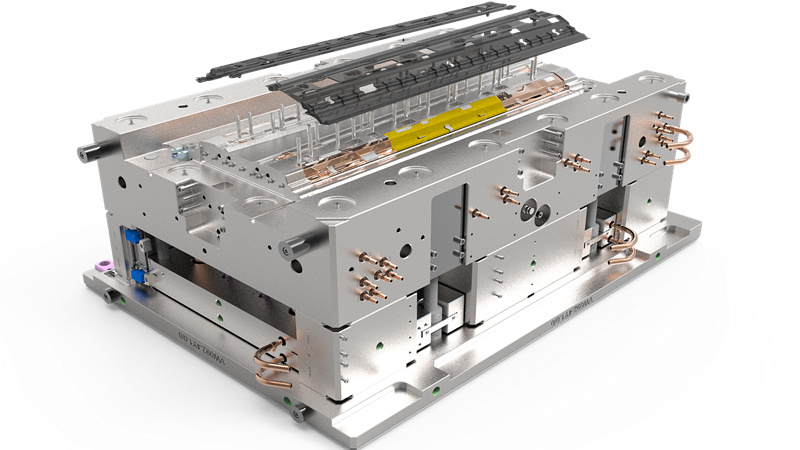

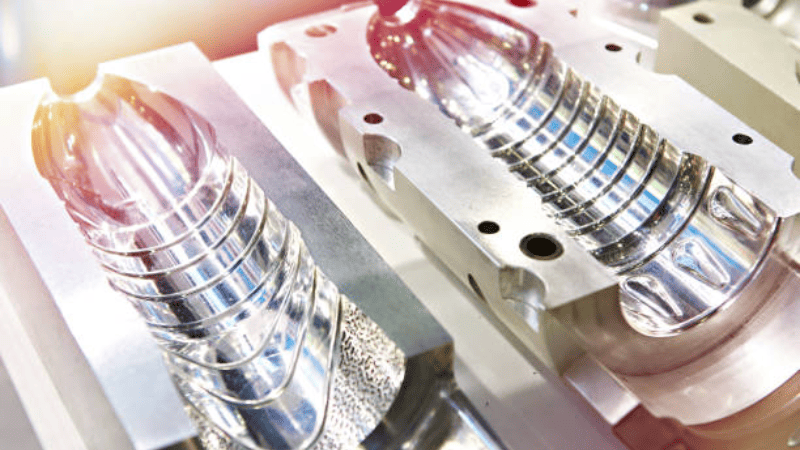

Moule

Le moule est la pièce qui donne au plastique fondu la forme souhaitée. Il se compose de deux ou plusieurs parties distinctes qui sont serrées ensemble pour former la cavité ayant la forme du produit final.

Les pièces de moule typiques sont :

- Cavité : Cette pièce est fixe et crée l'espace dans lequel la matière plastique est injectée.

- Noyau : Le noyau est la partie mobile du moule et il s’insère dans la cavité pour créer la forme de la pièce finale.

- Action latérale : ce sont des inserts utilisés pour réaliser des contre-dépouilles dans les conceptions de moules.

- Goupilles d'éjection/plaques d'éjection : elles aident à retirer la pièce refroidie du moule.

- Canaux de refroidissement : ils permettent à un fluide de refroidissement de circuler à travers le moule pour refroidir la pièce plus rapidement.

Dans tout projet de fabrication, le moule est généralement le composant le plus coûteux. Les autres pièces de la machine de moulage par injection plastique peuvent être réutilisées lors de la fabrication de différents produits. Le moule doit être remplacé à chaque nouveau produit. Même une légère modification dans la conception d'une pièce peut nécessiter l'usinage d'un nouveau moule.

Pour les grandes séries de production, de l'acier à haute résistance est utilisé. L’usinage de tels matériaux est coûteux et peut devenir encore plus coûteux si la pièce finale est très complexe et nécessite un haut degré de précision. Pour réduire ces coûts, prototypage peut être réalisé en utilisant des matériaux moins chers.

Unité de serrage

L'unité de serrage applique la pression qui maintient les deux moitiés du moule en place. Il se compose d'un plateau mobile relié au noyau du moule. Le mouvement est obtenu à l'aide d'un système hydraulique, d'un mécanisme à bascule ou d'un module magnétique.

Envoyez votre demande pour des devis rapides !

Types de moulage par injection plastique

Il existe différentes formes de moulage par injection pour différents types de matériaux, tels que le moulage par injection de thermodurcissables et le moulage par injection de caoutchouc de silicone liquide. Cependant, même les thermoplastiques ordinaires peuvent être moulés de plusieurs manières.

Moulage par injection conventionnel

Il s’agit du processus de moulage par injection décrit ci-dessus. Un matériau thermoplastique approprié est fondu et injecté dans un moule et laissé refroidir. Le matériau fondu se solidifie sous la forme créée par les deux moitiés du moule.

Le moulage par injection conventionnel est l’un des procédés les plus couramment utilisés. Sa simplicité permet de fabriquer facilement des millions de produits à l'aide d'un seul moule. C'est le procédé utilisé dans la fabrication de produits tels que les capsules de bouteilles.

Moulage par injection multi-shots

C'est une forme de moulage par injection multi-matériaux qui utilise deux unités d'injection ou plus. Ces unités d'injection contiennent différents matériaux injectés séquentiellement créant un effet de superposition.

Le moulage par injection multi-injections peut être réalisé en faisant tourner le moule d'une unité d'injection à une autre ou en concevant le moule avec deux portes.

Le moulage par injection multi-shots est utilisé pour obtenir différents effets, notamment la fabrication de pièces multi-matériaux ou la création d'une surface douce au toucher sur une pièce. Les produits fabriqués selon cette méthode comprennent les brosses à dents, les gobelets en plastique, les boîtiers d'outils électriques, etc.

Moulage par micro-injection

Il s’agit du moulage par injection de pièces pesant entre 0.1 et 1 gramme. Les pièces doivent également avoir des tolérances comprises entre 10 et 100 microns.

Le processus de base du moulage par injection conventionnel s'applique toujours au moulage par micro-injection, mais le moulage par injection à cette échelle nécessite des considérations particulières. Ceux-ci inclus:

- Micro-moules : Les moules utilisés pour ce processus sont petits à tous égards. L'usinage des moules nécessite l'utilisation d'outils et de techniques spéciaux, notamment la CNC et l'EDM de précision.

- Taille de la dose : La quantité de matériau injectée dans le moule peut être de quelques fractions de gramme. Cela nécessite des unités d'injection capables d'atteindre une résolution d'alimentation très élevée.

- Précision : Les tailles et les applications des pièces fabriquées selon cette méthode impliquent qu'elles ont des tolérances plus faibles que les pièces fabriquées à l'aide d'autres procédés de moulage par injection.

Le moulage par micro-injection est utilisé pour fabriquer des pièces en plastique pour de nombreuses applications, notamment les composants de smartphones, les systèmes d'administration de médicaments, les composants d'appareils auditifs, les pièces de moteur, etc.

Moulage par insertion

Le moulage par insert est une forme de moulage par injection dans laquelle le matériau est injecté sur une pièce en plastique ou en métal existante. Par exemple, le matériau peut être injecté sur des filetages de vis métalliques pour créer une pièce en plastique avec des filetages plus solides.

Le plastique fondu refroidit autour de l'insert, créant un lien permanent entre les deux. Il en résulte des pièces solides mais légères.

Dans ce processus, l'insert est placé à l'intérieur du moule avant l'injection. Cela peut être fait à la main ou automatisé pour obtenir une meilleure qualité et cohérence, ainsi que des temps de cycle réduits. Des exemples de pièces fabriquées par moulage par insert comprennent des fiches électriques, des fixations à vis, des broches à tête en plastique, etc.

Envoyez votre demande pour des devis rapides !

Comment choisir la matière plastique pour le moulage par injection ?

La sélection des matériaux est un point critique dans le processus de moulage par injection. Le matériau choisi affectera les paramètres du processus, les temps de production et les matériaux du moule. Plus important encore, le matériau affectera également l’adéquation de la pièce finie à l’application.

Thermoplastiques semi-cristallins ou amorphes

Les plastiques utilisés pour le moulage par injection sont généralement semi-cristallins ou amorphes. Dans les plastiques amorphes, les chaînes polymères qui forment la structure moléculaire sont enchevêtrées de manière aléatoire. Dans les polymères semi-cristallins, les chaînes polymères sont structurées d'une manière ou d'une autre.

Cette différence de structure moléculaire affecte certaines qualités des thermoplastiques, notamment leur réponse à la chaleur, leur transparence, leur résistance chimique et leur résistance à la fatigue. Les qualités courantes des thermoplastiques semi-cristallins comprennent :

- Points de fusion nets

- Opacité élevée

- Bonne résistance chimique

- Haute résistance à la fatigue

- Ne sont pas facilement collés à l’aide de solvants et d’adhésifs

Des exemples courants de thermoplastiques semi-cristallins sont le polypropylène, le polyéthylène téréphtalate (PET) et le HDPE.

En revanche, les thermoplastiques amorphes possèdent des qualités telles que :

- Facilité de moulage

- Haute transparence

- Faible résistance chimique

- Peut être collé à l'aide de solvants et d'adhésifs

- Adoucit sur une plage de température plus large

Des exemples de thermoplastiques amorphes sont le polycarbonate, le polystyrène, l'ABS et l'acrylique.

Le choix du thermoplastique amorphe ou semi-cristallin dépendra des spécificités de l'application. Les plastiques semi-cristallins conviennent aux applications où un degré élevé d'usure est attendu, tandis que les thermoplastiques amorphes sont mieux réservés aux applications structurelles. Cependant, il y a également d’autres considérations importantes à garder à l’esprit.

Considérations lors du choix des matériaux de moulage par injection

La sélection d'un thermoplastique spécifique pour un projet de moulage par injection est dictée par l'application de la pièce finale.

1. Température de fonctionnement

Les performances des plastiques changent à des températures très froides ou élevées. Les températures extrêmes de l’application doivent être prises en compte lors du choix du matériau, car différents plastiques réagissent différemment à ces températures extrêmes.

L'acrylique et l'ABS sont tous deux amorphes, mais l'acrylique a une meilleure résistance à la température. Cela signifie qu'il peut fonctionner à des températures plus élevées que l'ABS.

2. Exposition aux éléments

Certains plastiques ne doivent être envisagés pour le moulage par injection que si l’application se fera à l’intérieur.

À l’extérieur, les pièces en plastique peuvent être exposées à des températures élevées et basses, à des variations de température extrêmes, aux UV et à l’humidité.

Ces facteurs peuvent contribuer à une dégradation plus rapide des plastiques tels que le PLA. Les matériaux tels que le polypropylène s’en sortent mieux lorsqu’ils sont utilisés à l’extérieur.

3. Force

Si une pièce en plastique doit être soumise à une charge, elle doit avoir la résistance nécessaire pour supporter la charge. Voici quelques exemples de pièces en plastique soumises à des charges :

- Raccords de tuyauterie exposés à des pressions internes élevées provenant de liquides ou de gaz

- Engrenages en plastique utilisés pour transférer le mouvement

- Cintres en plastique utilisés pour maintenir des pièces, etc.

Différents types de points forts doivent également être pris en compte. Certains matériaux ont une excellente résistance à la traction mais une faible résistance à la compression ou à la flexion. Cela signifie que vous devez considérer la manière spécifique dont la pièce sera chargée.

4. Exposition chimique

Les plastiques réagissent différemment aux produits chimiques. Par exemple, L'ABS réagit avec l'acétone et ne doit pas être utilisé dans un environnement où l'acétone est fortement utilisée ou stockée. Recherchez le comportement du plastique que vous envisagez d'utiliser lorsqu'il est exposé à différents produits chimiques pour éviter une défaillance prématurée.

5. sécurité

Si une pièce moulée par injection doit entrer en contact avec la peau humaine ou être utilisée pour manger, elle doit être certifiée sans danger pour cette application.

De nombreux plastiques courants ne sont pas adaptés aux aliments et peuvent provoquer différentes réactions s'ils entrent en contact avec la peau humaine. Ceci est particulièrement important en cas d'exposition répétée ou prolongée.

6. Coût

Les plastiques sont généralement considérés comme peu coûteux, mais il existe différents types de plastiques et certains sont plus chers que d’autres.

Certains plastiques sont utilisés en masse depuis plus longtemps et ont établi des chaînes d’approvisionnement et des demandes prévisibles. Ils peuvent également être plus faciles à fabriquer et seront donc bon marché. D’autres se situent à l’opposé du spectre et coûtent donc plus cher.

Le coût unitaire du choix d'un plastique plutôt qu'un autre peut sembler minime, mais lors de la fabrication de millions de pièces, l'impact du matériau le plus cher sera significatif.

Envoyez votre demande pour des devis rapides !

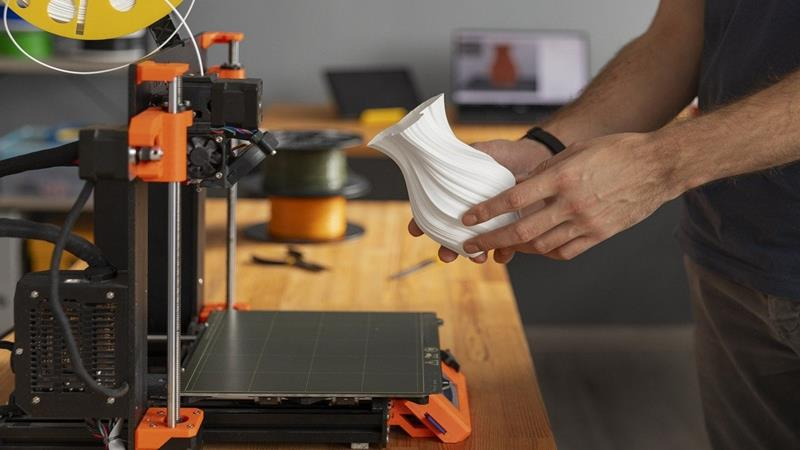

Impression 3D vs moulage par injection

L’essor de l’impression 3D a conduit à des comparaisons entre ces deux technologies de fabrication. Il existe cependant de nombreux éléments importants différences entre les produits moulés par injection et les produits imprimés en 3D. Le tableau ci-dessous résume la comparaison de ces deux technologies.

| Biens immobiliers | Moulage par Injection | Impression 3D |

|---|---|---|

| Prix | Coûts d'installation élevés, faible coût des pièces | Faible coût d'installation, coût de pièce élevé. |

| Compétences | Des milliers ou des dizaines de milliers de pièces par jour | <100 pièces par jour selon la taille |

| Les délais | Délais de livraison longs en raison du temps nécessaire à la conception et à l’usinage du moule. | Délais courts |

| Taille de la pièce | Peut être très petit, très grand et n'importe quoi entre les deux. | Les plus grandes imprimantes 3D commerciales sont généralement limitées à 1 m3. |

| Flexibilité de conception | Les modifications de conception ne peuvent pas être facilement mises en œuvre. | Les modifications de conception sont faciles à mettre en œuvre. |

| État de surface | Aucune ligne de calque | Certaines technologies d'impression 3D comportent des lignes de couches visibles. |

Malgré la perception de nombreuses personnes, le moulage par injection et l’impression 3D ne sont pour la plupart pas des technologies concurrentes. Chaque technologie présente des avantages spécifiques qui en font un choix idéal pour certaines applications.

Le moulage par injection de plastique est l'option standard pour la production de masse. Le coût par pièce élevé associé à l’impression 3D et la faible vitesse de fabrication de chaque pièce en font un choix loin d’être idéal. Le moulage par injection est également le meilleur choix lorsque des finitions de surface sont souhaités ou si une pièce nécessite des matériaux ou des inserts différents.

En revanche, l’impression 3D est imbattable lorsque les délais de production sont extrêmement courts ou lorsque de faibles volumes de fabrication rendent la production de moules trop coûteuse. C'est également le choix idéal pour le prototypage lorsque différentes itérations du même produit doivent être testées.

Défis et considérations liés au moulage par injection plastique

Il y a certains défis que vous devez prévoir lorsque vous envisagez le moulage par injection. S’ils ne sont pas correctement résolus, ces défis peuvent nuire au succès du projet.

Considérations sur la conception

Les moules de moulage par injection doivent être conçu avec moulage par injection à l'esprit. Outre la précision et la cohérence, la conception du moule doit faciliter une éjection rapide et facile des pièces. Il doit également comporter des caractéristiques telles que des trous d'aération, des carottes d'injection, des portes et des canaux de refroidissement aux bons endroits.

Des moules mal conçus peuvent entraîner des défauts et de longs temps de cycle de moulage par injection.

Coûts d'outillage

Le moulage par injection entraîne un coût initial élevé. Cela est principalement dû au coût du moule. L'utilisation de matériaux de moulage moins coûteux, par exemple l'aluminium, doit être envisagée si le volume de production est faible.

Contrôle de qualité

Le contrôle qualité peut faire ou défaire le projet de moulage par injection. Vous pouvez vous retrouver avec des pièces défectueuses en raison d'une mauvaise conception du moule, d'un mauvais contrôle du processus, de matériaux de mauvaise qualité, de défauts de moule, etc.

Des mesures de contrôle qualité doivent être mises en œuvre à toutes les étapes du processus de moulage par injection plastique pour détecter ces problèmes le plus tôt possible et limiter leur impact sur l'ensemble du projet.

Il existe des mesures automatisées qui peuvent être déployées sur la chaîne de production et des mesures physiques qui nécessitent des opérateurs sur le site de production et un bon système de communication.

Envoyez votre demande pour des devis rapides !

Conclusion

Le moulage par injection de plastique reste aujourd’hui l’un des procédés de fabrication les plus importants au monde. Malgré son coût de mise en œuvre élevé, aucun autre procédé n’est aussi rentable pour une production de masse.

Il existe aujourd’hui différents types de procédés de moulage par injection plastique et la liste des matériaux compatibles est longue. Si vous choisissez d'utiliser le moulage par injection plastique, n'oubliez pas de travailler avec des experts qui pourront vous aider à tirer le meilleur parti de ce processus.

Pourquoi Hongju Silicone est le mouleur par injection plastique dont vous avez besoin

Si vous avez besoin de services de moulage par injection plastique pour votre prochain grand projet, Silicone Hongju est le bon partenaire. Nous avons 23 ans d'excellence en matière de conception et de fabrication et nos pièces en plastique et en caoutchouc de silicone sont utilisées partout dans le monde. Nous avons établi des partenariats avec d'autres entreprises pour fabriquer des pièces OEM et ODM et vous pouvez également bénéficier de nos faibles MOQ et de nos livraisons rapides. Visitez notre site web pour en savoir plus sur nos services.