Dans cet article, nous examinerons en profondeur ce qu'est le moulage par injection-réaction, les différents types de cette technologie de fabrication, les matériaux utilisés ainsi que ses avantages et inconvénients. Plongeons dans les tenants et les aboutissants du moulage par injection et réaction.

Qu’est-ce que le moulage par injection-réaction ?

Moulage par injection-réaction est un processus de production où les polymères thermodurcissables à faible viscosité sont mélangés et pompés dans un moule et laissés durcir, prenant les formes dictées par l'intérieur du moule. Contrairement à moulage par injection régulier là où les pièces moulées n'ont besoin que de refroidir pour conserver leur forme, les pièces RIM ont besoin de temps pour durcir pour que leur forme prenne.

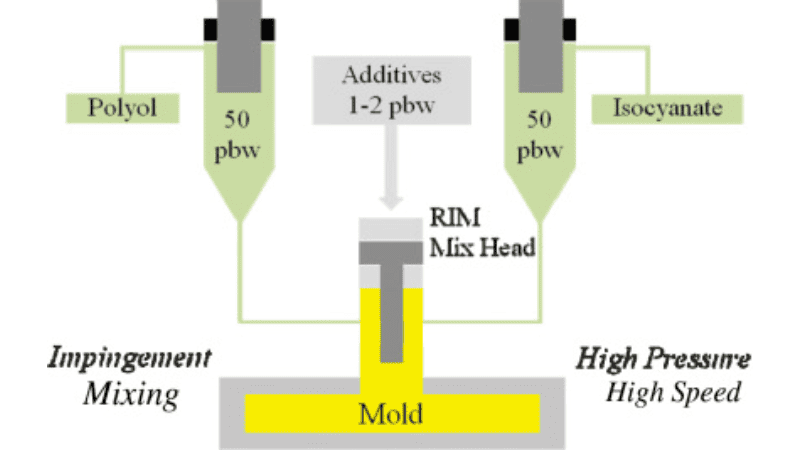

Lorsque le processus RIM démarre, deux composants liquides sont soigneusement mélangés à haute pression avant d'être injectés dans la cavité du moule à basse pression. Ce faible pression d'injection est important pour ce processus car il permet d'utiliser un outillage moins coûteux par rapport au moulage par injection classique.

In moulage par injection plastique, la matière plastique refroidit simplement à l'intérieur du moule. Cependant, dans RIM, une réaction chimique a lieu entre les différents composants du moule pour former la pièce finale. Cette réaction se produit rapidement et temps de cycle pour le moulage par injection et réaction, elle peut être inférieure à 60 secondes.

2 types de moulage par injection-réaction

L’un des avantages régulièrement cités du processus de moulage par injection-réaction est le niveau de flexibilité de conception qu’il permet d’atteindre. Les propriétés des pièces telles que la flexibilité et la résistance peuvent être contrôlées dans une large mesure.

Un facteur qui rend cela possible est la disponibilité de différents types de processus RIM.

Moulage par injection et réaction structurelle (SRIM)

Le moulage par injection et réaction structurelle est un type de RIM utilisé pour fabriquer des pièces avec des niveaux de rigidité plus élevés. Ceci est réalisé en renforçant les pièces avec diverses fibres. Contrairement aux autres types de RIM, les fibres utilisées dans le SRIM se présentent sous la forme de :

- Tapis

- Mailles

- Préformes

Les renforts sont placés à l'intérieur des moules avant l'injection du polymère liquide. Les pièces fabriquées par moulage par injection à réaction structurelle sont utilisées dans différentes industries, notamment les industries médicale, automobile et aérospatiale.

Les pièces fabriquées à l'aide de cette technologie comprennent des étagères, des panneaux et des portes pour lesquels la rigidité est une caractéristique importante.

Pour de meilleurs résultats, les mailles ou les tapis utilisés dans SRIM doivent être complètement saturés. Par conséquent, les polymères liquides à très faible viscosité sont préférés dans ce procédé car ils peuvent mieux s'écouler à l'intérieur du moule.

Moulage par injection-réaction renforcée (RRIM)

Le moulage par injection-réaction renforcée est une variante du RIM utilisée pour fabriquer des pièces beaucoup plus grandes. Il gagne en popularité dans l’industrie du transport grâce à sa capacité à produire des pièces durables et moins lourdes.

Semblable au SRIM, le RRIM implique l’ajout de fibres de renforcement à la pièce moulée. Il existe cependant quelques différences notables, notamment :

- Les fibres utilisées dans le procédé RRIM sont des fibres à brins courts. Les fibres sont préalablement hachées ou moulues.

- Les fibres et le polymère liquide sont mélangés avant d'être injectés dans le moule

Les fibres de verre sont les agents de renforcement classiques, mais l'utilisation de fibres de carbone commence à devenir courante.

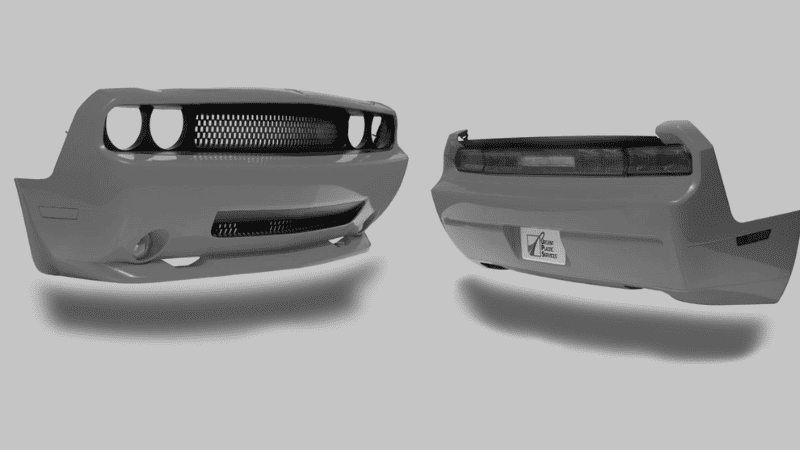

Les pièces fabriquées à l'aide du procédé RRIM sont beaucoup plus solides et ont une résistance aux chocs plus élevée que les pièces fabriquées à l'aide du procédé RIM classique. Cela en fait un bon processus pour fabriquer des pièces telles que des panneaux de carrosserie qui résistent à la déformation et à l'usure.

Par rapport à des processus tels que Moulage par compression, les pièces RRIM ne rétrécissent pas autant lorsqu'elles sont retirées de leur moule. Les pièces subissent également moins de dilatation thermique à des températures extrêmes.

Envoyez votre demande pour des devis rapides !

Composants et matériaux utilisés dans RIM

Le moulage par injection-réaction peut être utilisé pour réaliser des pièces présentant une large gamme de propriétés. Cela est dû aux différents types de matières premières et d’additifs compatibles avec ce procédé.

polyuréthane est le matériau le plus souvent associé au RIM, mais les pièces fabriquées à base de polyurées, polyamides, silicone, et d'autres matériaux peuvent également être traités à l'aide du procédé RIM.

Types de matériaux associés à RIM

Selon la formulation du liquide polymère thermodurcissable, le processus de moulage par injection-réaction peut produire des pièces constituées des matériaux suivants :

- Mousses structurelles: Structurel mousses de polyuréthane sont légers, rigides et durables. Ces matériaux ont une structure cellulaire obtenue à l'aide d'agents gonflants. Les mousses structurelles peuvent être moulées dans une large gamme de formes et sont même utilisées à la place de certaines pièces moulées par injection. Ces mousses sont utilisées pour les boîtiers rigides destinés à protéger les appareils médicaux et électroniques.

- Polyuréthanes élastomères: Cette classe de polyuréthanes est très flexible en plus d’avoir une résistance supérieure aux chocs, à l’abrasion et à la corrosion. Ces matériaux sont notamment appréciés pour les applications militaires et peuvent également être peints ou pigmentés.

- Mousses souples: Ces mousses élastomères sont nettement plus denses, tout en restant flexibles. Selon les apports, la surface du matériau peut avoir ou non une finition semblable à une peau. La finition semblable à une peau rend les pièces plus faciles à nettoyer et plus durables. Ces matériaux sont utilisés pour les dispositifs médicaux, les produits pour bébés, etc.

- Mousses rigides: Ces matériaux semblables à la mousse de polystyrène peuvent atteindre une plus large gamme de densités que les mousses structurelles et sont plus résistants aux produits chimiques. Les applications qui utilisent des mousses rigides incluent les aides à la flottabilité.

- Dicyclopentadiène: Également appelé DCPD, ce matériau est fabriqué à partir de gazoles chauffés. Ils ont une très haute résistance aux chocs et sont utilisés pour fabriquer des boucliers de protection utilisés dans l’armée, la défense et les machines lourdes.

Additifs et catalyseurs utilisés dans RIM

Le processus de moulage par injection-réaction ne serait pas aussi efficace qu’il l’est actuellement sans l’utilisation de divers additifs. Ces additifs comprennent :

- catalyseurs: Les catalyseurs sont des substances qui sont ajoutées aux réactions chimiques pour les accélérer ou abaisser la pression et la température nécessaires au déroulement des réactions. Les amines, l'étain, le zinc, le bismuth et même le zirconium ont été utilisés comme catalyseurs dans la fabrication des polyuréthanes.

- Surfactants: Ces composés réduisent la tension superficielle entre les composants liquides, gazeux et solides. Dans RIM, ils aident la mousse de polyuréthane à se stabiliser et à se fixer en empêchant la mousse de s'effondrer. Ils permettent également de contrôler la taille des alvéoles et de limiter le retrait après durcissement.

- Agents gonflants: Ces substances produisent des gaz qui forment à leur tour les cellules à l'intérieur des pièces RIM. Un agent gonflant peut être chimique ou physique. Les agents gonflants couramment utilisés comprennent l’eau et le dioxyde de carbone liquéfié.

- Antioxydants et stabilisants UV: Ceux-ci sont ajoutés pour limiter le taux de dégradation de la pièce finale.

- Pigments: Ceux-ci sont ajoutés pour donner au produit une couleur spécifique.

- Plastifiants: Des plastifiants peuvent être ajoutés pour rendre la pièce finale plus souple.

Envoyez votre demande pour des devis rapides !

Processus de RIM

Le processus de base de moulage par injection et réaction commence avec deux liquides stockés dans deux réservoirs séparés. Ces liquides sont conservés séparés et peuvent être à deux températures différentes pendant le stockage. Lorsqu'il est temps de démarrer le processus RIM, les étapes ci-dessous sont suivies.

Étape 1 : Mesurer ou mesurer les composants

Des quantités précises de liquides sont extraites des réservoirs de stockage pour être mélangées. La quantité des différents composants utilisés doit être étroitement contrôlée car cela affectera les propriétés du produit final. Des unités de mesure sont utilisées à cet effet.

Étape 2 : Mélanger

Les deux liquides bien dosés sont mélangés sous haute pression à l'aide d'un mélangeur à impact. Cela mélange soigneusement tous les composants liquides, y compris tous les additifs nécessaires.

Étape 3 : Distribution du mélange dans le moule

La distribution du mélange liquide dans la cavité du moule a lieu peu de temps après le mélange, car les réactions chimiques entre les composants démarrent lorsqu'ils sont mélangés.

Le liquide est distribué dans le moule chauffé par le post-mélangeur qui maintient le liquide bien mélangé tout en abaissant sa pression. La température du mélange est également plus basse par rapport à moulage par injection traditionnel à ce stade (140 – 248℉).

Lorsque le mélange liquide est dans le moule, les composants subissent une réaction exothermique. Le matériau est maintenu dans le moule suffisamment longtemps pour que le processus d'expansion et de durcissement ait lieu. Cela permet au solide formé de prendre et de conserver la forme du moule.

Étape 4 : Refroidissement

La réaction exothermique peut entraîner des températures dans le moule chauffé pouvant atteindre 350 ℉. Pour que la pièce soit démontée à la main, ces températures doivent être abaissées. Ceci est réalisé à l'aide de conduites d'eau à l'intérieur du moule.

Étape 5 : Démoulage

Une fois que la pièce est suffisamment durcie et refroidie, elle est démoulée. Ce processus doit être manipulé avec précaution pour éviter d’endommager la pièce fraîche.

Étape 6: Post-traitement

Cela peut impliquer l'élimination de l'excédent de matière ou l'application d'un traitement ou revêtement à la surface de la pièce finie si le client le souhaite.

Envoyez votre demande pour des devis rapides !

Avantages et limites de RIM

Le moulage par injection-réaction présente une longue liste d’avantages par rapport au moulage par injection traditionnel et aux autres procédés de fabrication. Ces avantages comprennent :

- Propriétés supérieures des pièces : les pièces fabriquées à l'aide du procédé RIM peuvent être plus solides, plus légères et plus flexibles que les pièces fabriquées à l'aide d'autres méthodes de fabrication. Cela lui a permis de remplacer même le moulage par injection de plastique dans certaines applications.

- Pièces plus grandes et plus fines : par rapport au moulage par injection, le mélange distribué dans le moule dans RIM a une viscosité beaucoup plus faible. Ce mélange peut s'écouler plus facilement, permettant aux fabricants de fabriquer des pièces plus grandes ou avec des parois plus fines.

- Utilisation d'inserts : Un autre avantage de la faible viscosité des mélanges utilisés dans RIM est que de nombreux inserts peuvent être utilisés avec succès à l'intérieur du moule. Cela permet d'obtenir des formes plus complexes dans la pièce.

- Faibles coûts d’outillage : La mise en place du moulage par injection plastique est coûteuse car l’outillage utilisé doit être capable de résister à des températures et des pressions élevées. D'autre part, RIM utilise des températures et des pressions plus basses et nécessite des forces de serrage plus faibles. Cela permet d'utiliser des matériaux de moule moins coûteux et plus faciles à usiner. y compris l'aluminium.

Malheureusement, RIM n'est pas un processus parfait et présente quelques défis. Ceux-ci inclus:

- Temps de cycle plus longs : par rapport au moulage par injection, le moulage par injection-réaction a un temps de cycle beaucoup plus long. Les pièces moulées par injection peuvent être produites en quelques secondes, tandis que les temps de cycle pour les pièces fabriquées par RIM sont généralement de plusieurs minutes.

- Options de matériaux limitées : Le polyuréthane est peut-être l'un des matériaux les plus couramment utilisés, mais le procédé RIM ne fonctionne pas actuellement avec les polymères thermoplastiques et de nombreux autres matériaux.

- Polluants : Certains des matériaux utilisés pour le moulage par injection et réaction produisent les composés organiques volatils.

- Outils à faible résistance : les outils utilisés pour RIM peuvent être fabriqués à partir de matériaux moins coûteux. Cependant, cela les rend également plus faciles à endommager et moins adaptés à une production de masse.

Applications de RIM

Les pièces fabriquées par RIM se retrouvent dans de nombreuses industries et la liste ne cesse de s'allonger. Cette méthode de fabrication est mieux adaptée aux produits à faible volume que le moulage par injection plastique.

Voici quelques exemples notables de la manière dont les produits RIM sont utilisés :

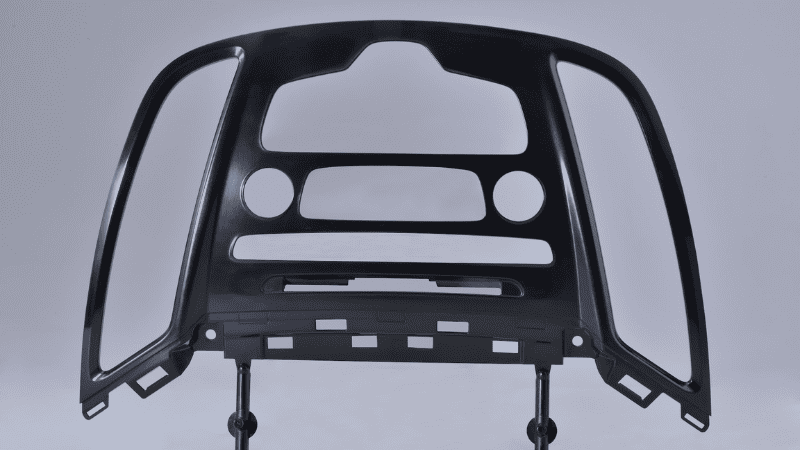

- Pare-chocs, panneaux de porte, accoudoirs et spoilers automobiles dans l'industrie du transport

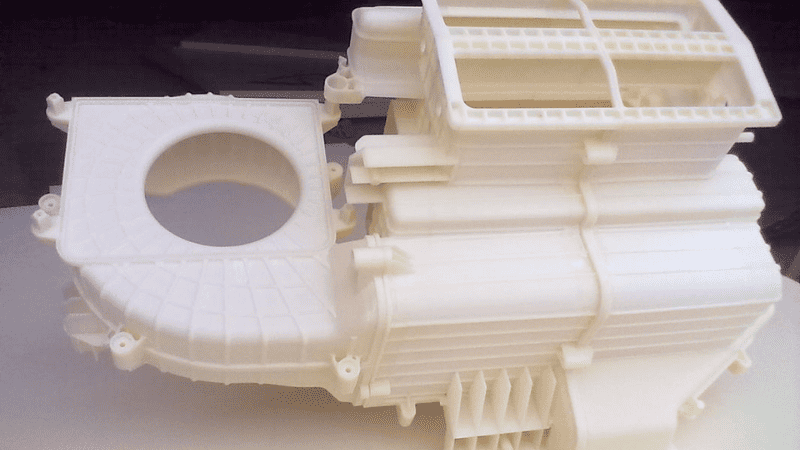

- Boîtiers pour équipements de l'industrie médicale tels que les tomodensitomètres et les IRM.

- Boîtiers et boîtiers pour l'électronique

- Panneaux et conduits pour l'industrie aérospatiale

- Carters moteur dans l'industrie maritime

- Portes, fenêtres et panneaux d'accès dans le secteur de la construction

- Produits flexibles et élastiques pour l'industrie du sport et des loisirs.

Envoyez votre demande pour des devis rapides !

Conclusion

Le moulage par injection-réaction est un procédé de fabrication permettant de produire des pièces à partir de polymères thermodurcissables. Cela lui confère plusieurs avantages par rapport au moulage par injection traditionnel, notamment un coût d'outillage inférieur grâce à la température et à la pression du processus plus faibles.

Les pièces fabriquées par RIM peuvent être renforcées pour les rendre plus solides ou plus rigides. La liste des matériaux compatibles est encore courte, mais elle s’allonge. RIM dispose déjà d'une longue liste d'applications dans des secteurs clés, notamment les secteurs médical, automobile et aérospatial.

Laissez Hongju répondre à vos questions sur la fabrication de RIM

Envisagez-vous d’utiliser le moulage par injection-réaction pour votre prochain produit ? Travailler avec la bonne équipe est tout aussi important que travailler avec le bon processus. Contactez les experts de Hongju aujourd'hui et obtenez leur avis. Vous pouvez en savoir plus sur le processus de fabrication de RIM et sur ce qu'il peut faire pour faire passer votre entreprise au niveau supérieur.