Dans cet article, nous examinerons ce que Moulage par compression c'est-à-dire les caractéristiques importantes des moules utilisés, les types de matériaux compatibles et les avantages et les inconvénients du processus. Nous examinerons également les nombreux cas d'utilisation du moulage par compression et comment il se compare à d'autres processus de moulage. Poursuivez votre lecture pendant que nous explorons l’un des procédés de moulage les plus anciens en utilisation active.

Qu'est-ce que le moulage par compression ?

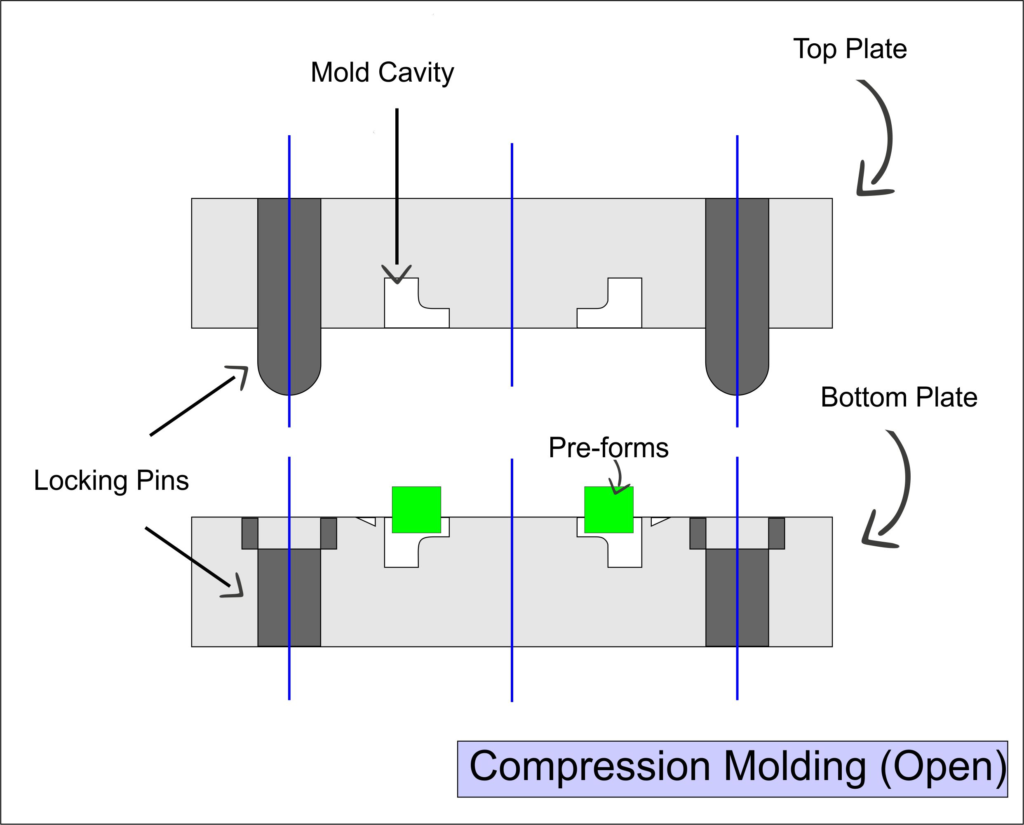

Moulage par compression is un processus de production qui utilise un moule chauffé à deux faces, haut et bas, pour comprimer un matériau moulable dans une forme déterminée par le moule. La chaleur et la pression sont des aspects importants du processus de moulage par compression. La chaleur aide le matériau utilisé pour le moulage par compression à fondre ou à durcir selon le type de matériau utilisé. La pression force le matériau ramolli à s'écouler uniformément dans les cavités du moule.

Comme son nom l'indique, forces de compression sont la clé de cette méthode de moulage. Le tonnage des presses utilisées peut atteindre 2500 XNUMX tonnes. Le moulage par compression est une excellente méthode de fabrication pour la production en grand volume.

Le processus de moulage par compression

Le processus de moulage par compression présente quelques variations selon le type de matériau avec lequel vous travaillez. Cependant, le processus principal peut être décomposé en six étapes fondamentales.

Étape 1 : Préparation de la machine pour le moulage

Il existe différents types d’équipements de moulage par compression, mais chacun devra être préparé d’une manière ou d’une autre avant le début d’un cycle de production. Cela peut inclure des actions telles que :

- Nettoyer le moule

- Pulvériser un agent de démoulage

- Allumer le feu et préchauffer le moule

- Placer des inserts, etc.

Ces actions sont essentielles et manquer une étape pourrait entraîner une pièce défectueuse ou endommagée.

Étape 2 : Mesurer et charger la matière première

La quantité de matière plastique utilisée dans le moulage par compression doit être mesurée avec précision. Cela permet d’assurer la cohérence entre les produits. Trop de matière dans le moule peut entraîner plusieurs problèmes, notamment :

- Quantités excessives de flash qui doivent être coupées

- Les défis du démoulage

- Moules endommagés

- Faible précision dimensionnelle

D’un autre côté, trop peu de matière peut donner lieu à une pièce qui n’a pas la bonne densité, qui présente une mauvaise qualité de surface ou même des sections de matière manquantes.

Lorsque la quantité correcte de matériau est mesurée, elle est placée dans la cavité du moule. Le matériau de moulage peut être préchauffé avant d'être placé dans le moule. Cela peut aider à réduire le temps de cycle.

Étape 3 : fermeture du moule/compression du matériau

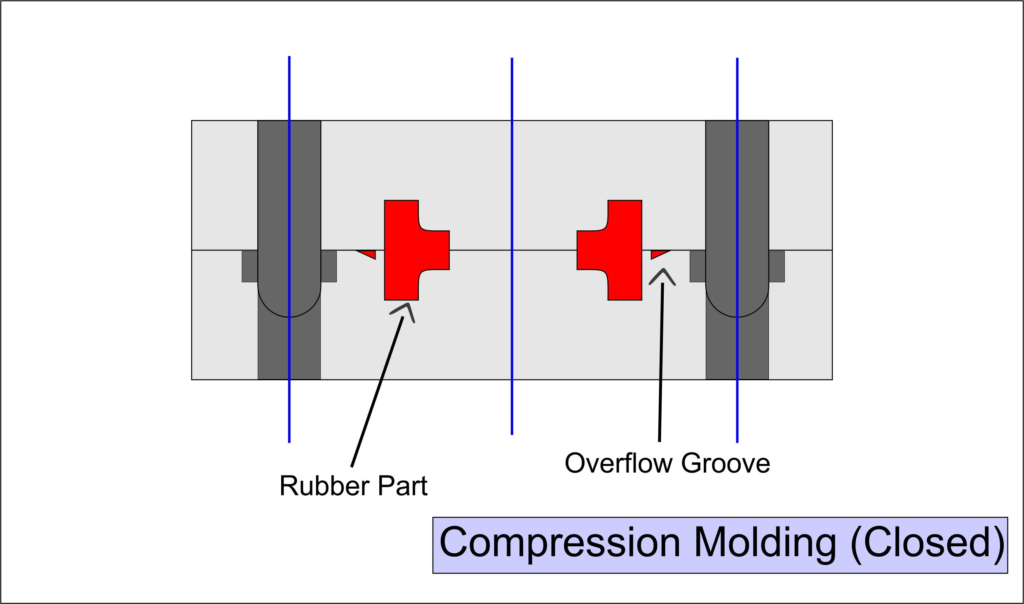

Une fois le matériau en place, le moule est fermé pour appliquer la compression qui force le matériau à pénétrer dans chaque partie de la cavité du moule. De la chaleur peut également être appliquée au moule à ce stade pour ramollir le matériau ou pour faciliter le durcissement des matériaux thermodurcis.

La fermeture du moule s'effectue à une vitesse prédéterminée pour des temps de cycle plus rapides. La vitesse ne peut pas non plus être trop élevée car le matériau peut être déplacé de l'intérieur de la cavité du moule.

Étape 4 : Durcissement ou refroidissement

Une fois le moule fermé, le matériau est maintenu en place pendant un certain temps, généralement 1 à 5 minutes. Pour un plastique thermodurci, le matériau subira un durcissement pendant cette période. Le durcissement est le processus par lequel la réticulation a lieu dans le polymère, ce qui donne une pièce solide aux propriétés spécifiques.

Dans le cas d' thermoplastiques, la pièce formée à l'intérieur du moule est refroidie pendant cette période jusqu'à ce qu'elle soit suffisamment dure pour être retirée sans être endommagée.

Étape 5 : Démoulage

Lors de cette étape, le moule est ouvert et la pièce solide est retirée du moule. Les broches d'éjection et autres systèmes mécaniques peuvent y contribuer. Dans certains cas, le démoulage peut être réalisé à la main.

Certaines pièces ont un processus de démoulage plus compliqué que d’autres. Par exemple, pour une pièce moulée à l'aide d'inserts, les inserts doivent être retirés à un moment donné lors de l'étape de démoulage.

Étape 6 : post-traitement

Une fois qu’une pièce a été retirée du moule, elle devra peut-être subir quelques étapes supplémentaires avant d’être considérée comme prête. Couper l'excès de matériau ou les bavures est une procédure courante à ce stade. D'autres pièces peuvent nécessiter un traitement thermique pour réduire les contraintes internes ou un nettoyage.

Faire le premier pas:

Demande de renseignements

La qualité rencontre l'abordabilité. Renseignez-vous maintenant pour des produits de haute qualité à faibles volumes.

Conception de moules en moulage par compression

Le succès dans le moulage par compression commence par la conception du moule adapté à votre pièce. Les mécanismes du moulage par compression imposent certaines limitations aux caractéristiques qu'une pièce peut avoir. Il est important d'être conscient de ces limites pour garantir que la pièce conçue puisse être fabriquée.

Choisissez un niveau de complexité réalisable

Les machines de moulage par compression peuvent être utilisées pour mouler des pièces de conception complexe, mais celles-ci rendent le processus plus difficile.

Une conception complexe peut ajouter plusieurs étapes au processus. De telles conceptions peuvent également rendre plus difficile la circulation du matériau et atteindre chaque partie du moule. Des étapes supplémentaires signifient des cycles de production plus longs et des coûts plus élevés, tandis qu'un mauvais flux de matériaux peut entraîner des défauts dans la pièce.

Le concepteur de moules doit avoir l’expérience nécessaire pour proposer une conception permettant de créer des pièces complexes sans réduire de manière significative la fabricabilité de la pièce finale.

Facilitez l’éjection des pièces

La facilité d'éjection des pièces doit être prise en compte lors de la conception d'une pièce, car les pièces difficiles à éjecter peuvent être confrontées aux problèmes suivants :

- Temps de cycle longs

- Mauvais état de surface

- Rupture lors de l'éjection

Deux facteurs facilitent l'éjection des pièces : l'utilisation des angles de dépouille dans la conception du moule et l'évitement des contre-dépouilles.

Choisissez une épaisseur de paroi appropriée

Les parois épaisses et minces peuvent poser un problème aux pièces moulées. Les murs épais sont sujets à la formation de vides internes. Cela est dû au refroidissement beaucoup plus rapide des sections extérieures des murs que des sections intérieures.

Les parois minces n’ont pas la résistance nécessaire pour résister aux forces de déformation induites par les changements de température. Ils sont plus susceptibles de se déformer ou de se déformer d’une manière ou d’une autre lorsqu’une pièce refroidit.

Ces défis signifient que la conception du moule doit choisir une épaisseur de paroi optimale en fonction des besoins structurels de la pièce et du flux du matériau. Les nervures sont souvent utilisées pour obtenir des pièces solides sans sections de paroi épaisses.

Considérez le matériel

Différents matériaux se comportent différemment pendant le processus de moulage par compression. Certains matériaux ne couleront pas aussi facilement que d’autres. D’autres chaufferont ou refroidiront à un rythme plus lent ou plus rapide. Certains matériaux peuvent également se dilater ou se rétrécir au cours de certaines étapes du processus.

La conception du moule doit tenir compte de ces faits pour éviter de fabriquer des pièces défectueuses ou des pièces aux dimensions incorrectes.

Concevoir pour durer

Le moulage par compression est classé comme méthode de fabrication à grand volume. Cela signifie que le moule utilisé doit durer longtemps et être utilisé pour de nombreuses pièces.

Pour garantir que tel est le cas, le moule doit être conçu de manière à minimiser les effets néfastes des températures et pressions élevées.

Les parties du moule qui peuvent être plus facilement endommagées doivent être conçues pour être faciles à réparer. Cela réduira les temps d'arrêt au cas où ces pièces devraient être remplacées ou réparées.

Faire le premier pas:

Demande de renseignements

La qualité rencontre l'abordabilité. Renseignez-vous maintenant pour des produits de haute qualité à faibles volumes.

Matériaux pour le moulage par compression

Le moulage par compression est l'un des rares procédés de fabrication pouvant fonctionner à la fois thermodurcissables et thermoplastiques. Cela élargit considérablement la gamme de produits pouvant être fabriqués à l’aide de ce procédé. Certains matériaux couramment utilisés incluent désormais le silicone, l’époxy et le PEHD.

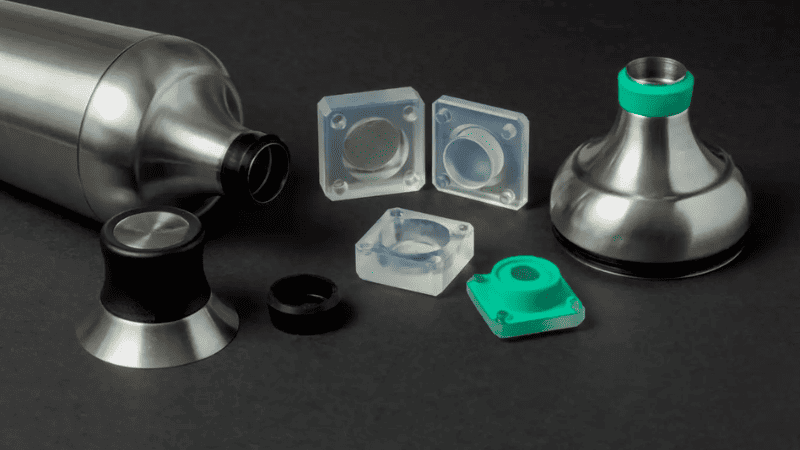

Silicone

Silicone est un matériau élastomère étonnant qui remplace caoutchouc naturel dans de nombreuses applications. Il résiste mieux à la température et fonctionne très bien comme isolant. Il est également plus durable que le caoutchouc et peut être utilisé dans les deux cas. applications médicales et alimentaires.

Le silicone est idéal pour le moulage par compression car il s'écoule facilement, ce qui lui permet de bien remplir les formes du moule. Silicone est couramment utilisé pour produire joints, jointset des parties de équipement médical.

PU

PU, également connu sous le nom polyuréthane, est utilisé pour fabriquer des pièces présentant une résistance aux chocs, une résistance à l’abrasion et une ténacité élevées. Selon la formulation, une pièce en PU peut avoir de nombreuses qualités physiques différentes.

Ce thermodurci s'écoule facilement et avec le moulage par compression peut être utilisé pour fabriquer des roues, des joints, des rouleaux, etc.

HDPE

Polyéthylène de haute densité est un thermoplastique qui fond facilement et s'écoule bien à l'état fondu. Il peut être utilisé pour le moulage par compression de pièces assez complexes. Ce matériau présente une très bonne stabilité dimensionnelle et une très bonne résistance aux chocs.

Le moulage par compression est utilisé pour la fabrication de pièces en PEHD destinées aux applications industrielles et automobiles.

Epoxy

Les pièces époxy durcies sont très solides et durables. Ils peuvent être utilisés pour l’isolation électrique et même pour les composants aérospatiaux. A l'état non durci, la résine s'écoule facilement et remplit bien les cavités du moule.

Les pièces époxy peuvent résister à des températures élevées et ont une excellente stabilité dimensionnelle.

PTFE

Polytétrafluoroéthylène présente d'excellentes propriétés antiadhésives et est également très résistant aux produits chimiques. Le PTFE est un bon matériau pour le moulage par compression car il s'écoule facilement. Les roulements, les joints et les pièces d'isolation électrique peuvent tous être moulés en PTFE.

Faire le premier pas:

Demande de renseignements

La qualité rencontre l'abordabilité. Renseignez-vous maintenant pour des produits de haute qualité à faibles volumes.

Comparaison avec d'autres procédés de moulage

Moulage par compression et moulage par injection sont fréquemment comparés car les deux procédés utilisent des moules. Bien qu’il existe un degré important de chevauchement, ces deux méthodes de fabrication sont très différentes et répondent généralement à des besoins de fabrication différents.

Moule ouvert ou fermé

Le moulage par compression utilise une conception de moule ouvert. Le matériau est placé dans la cavité exposée du moule avant que la partie supérieure du moule ne se referme dessus.

D'autre part, moulage par injection utilise une conception de moule fermé. La matière est injectée dans un moule déjà fermé. Il existe des passages pour l'introduction du matériau ou la ventilation.

Conception de pièces

La nature ouverte des moules utilisés pour le moulage par compression en fait un bon procédé pour fabriquer de grandes pièces aux géométries simples, par exemple des panneaux. Des pièces telles que des pare-chocs de voiture peuvent être facilement fabriquées à l’aide de ce procédé.

Le caractère fermé de moulage par injection Les moules en font un excellent processus pour la production de pièces aux conceptions plus complexes. Les matériaux sont introduits dans le moule à un la pression élevée ce qui lui permet de prendre des formes complexes.

Coût d'installation

La mise en place d’une opération de moulage par injection a tendance à être plus coûteuse que la mise en place d’un moulage par compression. Les coûts d'outillage sont assez élevés car ils doivent être capables de gérer les pressions élevées du processus de moulage par injection et de contrôler étroitement les paramètres du processus.

L'outillage pour le moulage par compression ne coûte pas autant, ce qui en fait un meilleur choix lorsque le volume de production est inférieur.

Temps de cycle

Les cycles de moulage par compression peuvent durer entre une et six minutes. En revanche, certains cycles de moulage par injection peuvent durer seulement deux secondes.

Il y a des cas où les délais de production pour le moulage par injection durent plus d'une minute, mais il s'agit généralement du processus le plus rapide et constitue un excellent choix pour la production de masse.

Cette différence dans les temps de cycle vient du fait que les processus de moulage par injection sont généralement entièrement automatisés, tandis que le moulage par compression peut être manuel, les pièces ayant besoin de temps pour durcir avant d'être éjectées. Le chargement des matériaux et l'éjection des pièces peuvent également être effectués manuellement lors du moulage par compression.

Niveau de précision

Le processus de moulage par injection est un processus beaucoup plus précis que le moulage par compression. Les moules utilisés pour le moulage par injection sont fabriqués à partir de matériaux très résistants. Ils sont moins susceptibles de développer des défauts affectant les formes et les dimensions des pièces.

Le niveau de précision est suffisamment élevé pour que les pièces moulées par injection n'en aient pas besoin. post-traitement.

Options matérielles

Bien que le moulage par injection fonctionne bien avec de nombreux matériaux, un cas particulier du moulage par compression est qu'il peut utiliser un composé de moulage en vrac ou un composé de moulage en feuille. Ces matériaux contiennent des fibres coupées et peuvent être utilisés pour fabriquer des pièces composites.

Le moulage par injection ne peut pas utiliser de tels matériaux et ne convient pas à la réalisation de pièces en matériaux composites.

Faire le premier pas:

Demande de renseignements

La qualité rencontre l'abordabilité. Renseignez-vous maintenant pour des produits de haute qualité à faibles volumes.

Avantages et inconvénients du moulage par compression

Le moulage par compression existe depuis plus d’un siècle. En effet, il présente des avantages tels que :

- Coût d'outillage réduit : Les équipements associés au moulage par compression, tels que les presses hydrauliques, ne sont pas aussi compliqués que les équipements utilisés pour le moulage par injection. Cela rend moins coûteux le démarrage d’une opération de moulage par compression.

- Mieux pour la production à faible volume : Le coût inférieur de l’outillage de moulage par compression le rend meilleur pour les faibles volumes de production. En effet, moins de produits sont nécessaires pour atteindre le seuil de rentabilité.

- Idéal pour les gros objets : Les principaux facteurs limitants en termes de taille et de poids des pièces réalisées par moulage par compression sont le tonnage et la taille de la presse. Par conséquent, le moulage par compression est couramment utilisé pour fabriquer des pièces plus grandes que le moulage par injection et d’autres processus.

- Les inserts sont possibles : Le moulage par insert est le moulage d’un matériau sur un autre. Ceci est possible avec le moulage par compression si les méthodes et les outils appropriés sont utilisés.

- Pièces fortes : Le moulage par compression produit des pièces denses et assez robustes grâce aux forces de compression importantes qu'il utilise.

- Compatibilité matérielle : Le moulage par compression est compatible avec de nombreux types de matériaux, notamment les composites imprégnés de fibres.

Ce mode de fabrication n'est pas toujours adapté à certains produits. Les inconvénients du moulage par compression comprennent :

- Complexité de la pièce : Le niveau de complexité pouvant être atteint à l’aide du moulage par compression n’est pas médiocre, mais il ne peut rivaliser avec le moulage par injection et certains autres processus.

- Délais de fabrication : Les délais de production du moulage par compression sont plus longs que ceux du moulage par injection.

- Post-traitement: Sans les mesures appropriées, les bavures peuvent constituer un problème important dans le moulage par compression. Cet excédent de matériau doit être coupé et cette étape supplémentaire peut être coûteuse.

Les applications du moulage par compression

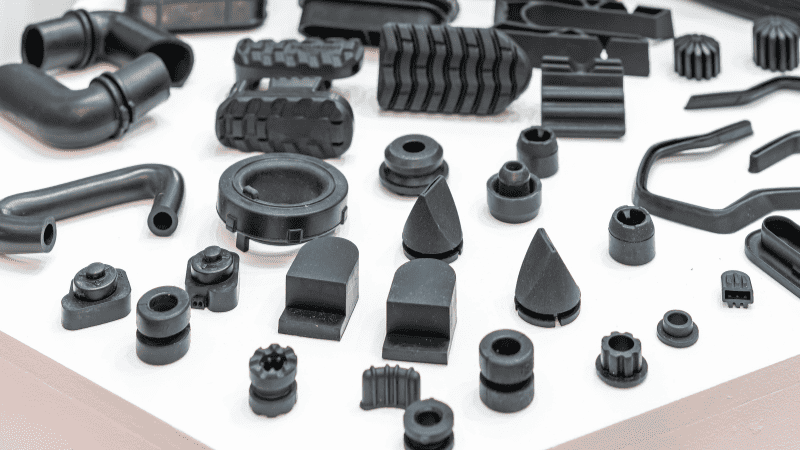

Le moulage par compression peut être utilisé pour fabriquer une large gamme de pièces à partir de polymères thermoplastiques et thermodurcissables. En voici quelques exemples :

- Pièces électriques: Les prises, plaques frontales, interrupteurs et autres composants électriques peuvent être fabriqués par moulage par compression.

- Appareils électroniques: Des pièces de claviers, de contrôleurs de jeu, etc. peuvent être réalisées en utilisant cette technique.

- Pièces automobiles: De grands panneaux et autres pièces de véhicules peuvent être fabriqués par moulage par compression.

- Pièces de dispositifs médicaux : Les masques respiratoires et autres dispositifs médicaux sont fabriqués par moulage par compression.

Faire le premier pas:

Demande de renseignements

La qualité rencontre l'abordabilité. Renseignez-vous maintenant pour des produits de haute qualité à faibles volumes.

Conclusion

Le moulage par compression n'a pas la sophistication du moulage par injection, mais il reste la meilleure méthode pour fabriquer certains types de produits.

Ce processus de fabrication est simple et les matériaux sont même chargés manuellement dans le moule. Malgré sa simplicité, il permet de fabriquer des produits dotés d'une très haute résistance et d'un bon état de surface, et il peut même gérer certaines géométries complexes.

Le moulage par compression fonctionne désormais avec de nombreux matériaux thermodurcissables et thermoplastiques et ses produits sont utilisés dans de nombreuses industries.

Parlez aux experts en moulage par compression de Hongju dès aujourd'hui

Le moulage par compression est un processus de fabrication polyvalent que vous pouvez utiliser pour fabriquer des produits tels que des joints toriques, des claviers, des pieds en caoutchouc, etc. C'est un excellent choix si vous avez besoin d'un produit à volume faible à moyen. Pour tirer le meilleur parti du moulage par compression, vous aurez besoin d’une équipe expérimentée dans la fabrication de produits de haute qualité à l’aide de ce processus. C'est ce que vous obtiendrez lorsque vous contacterez l'équipe de Hongju.